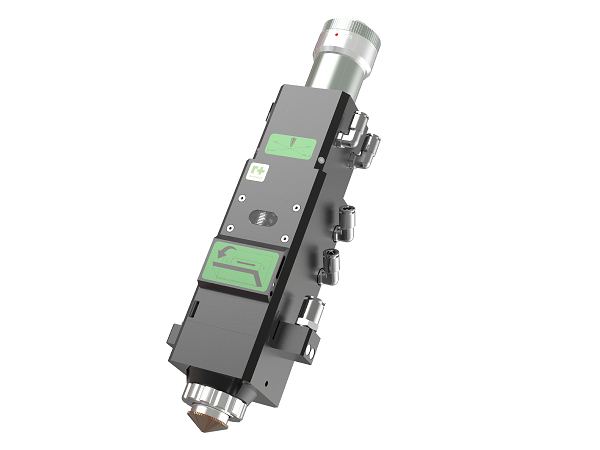

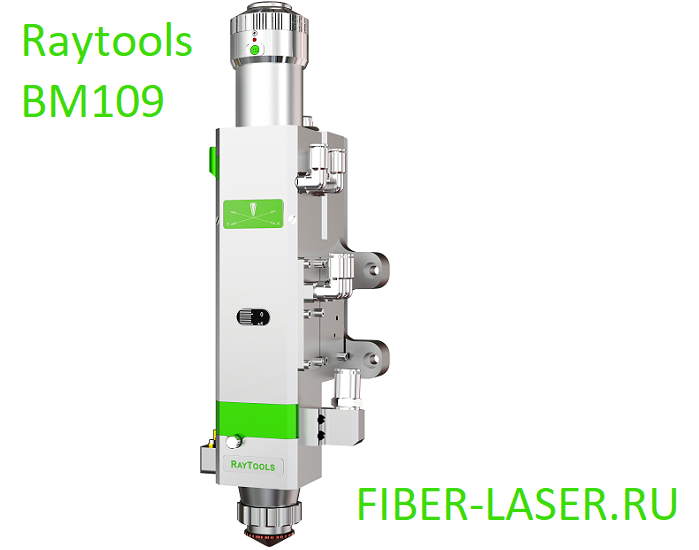

Лазерные головки

Прямая Продажа Без Посредников

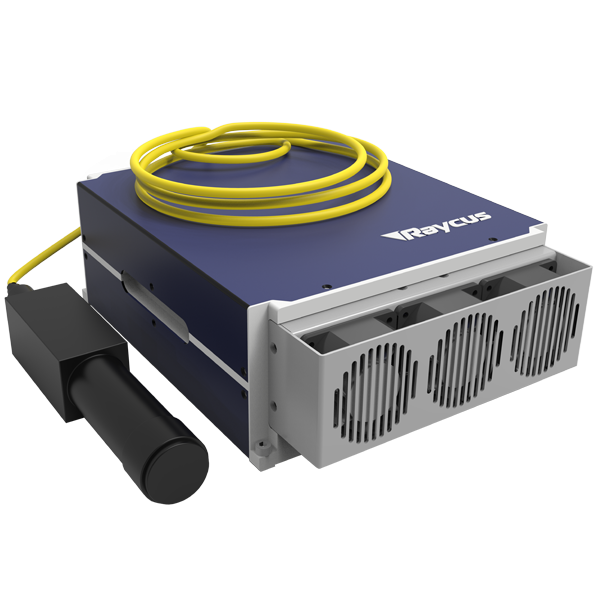

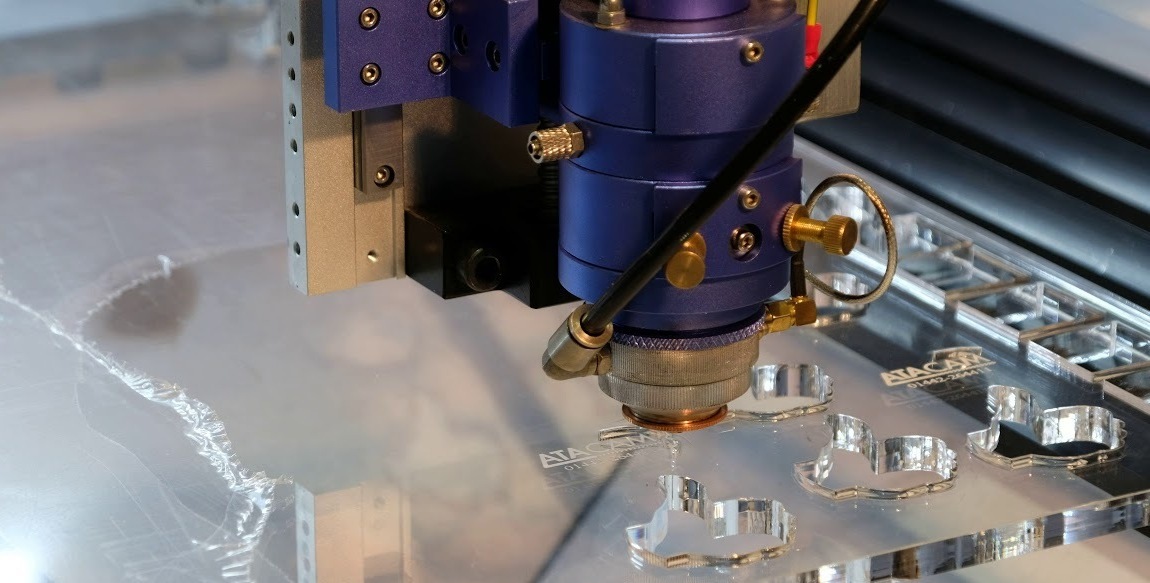

Мы предлагаем режущие лазерные головы мировых производителей Precitec, Raytools, WSX, AU3TECH, OSPRI, мощностью от 200 до 30 000 Вт, способные резать углеродистую сталь более 40 мм и нержавеющую сталь более 30 мм толщиной. Лазерные режущие головы для лазерных источников IPG, Raycus, JPT, Max. Мы также предлагаем все расходники и комплектующие для лазерных режущих голов.

Лазерные головки

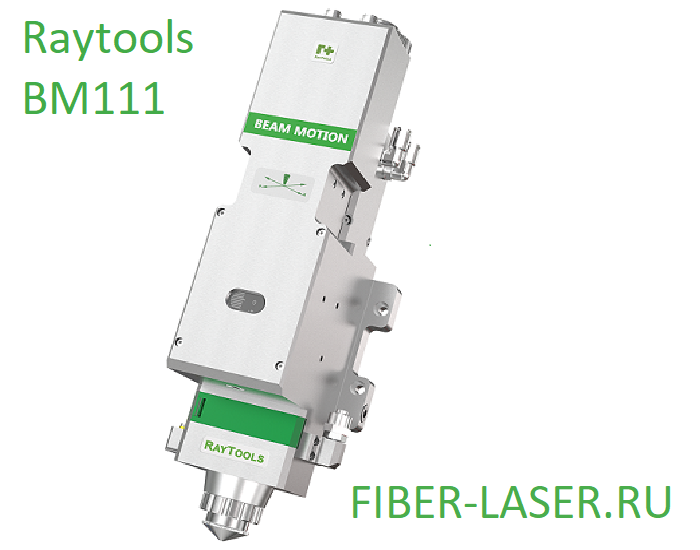

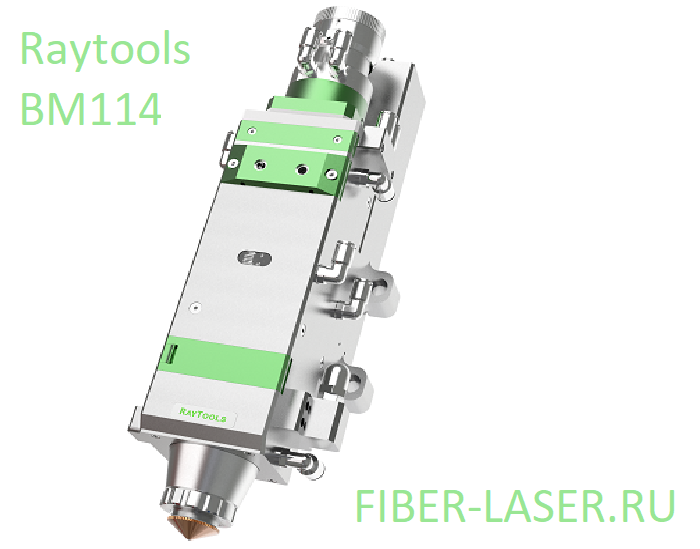

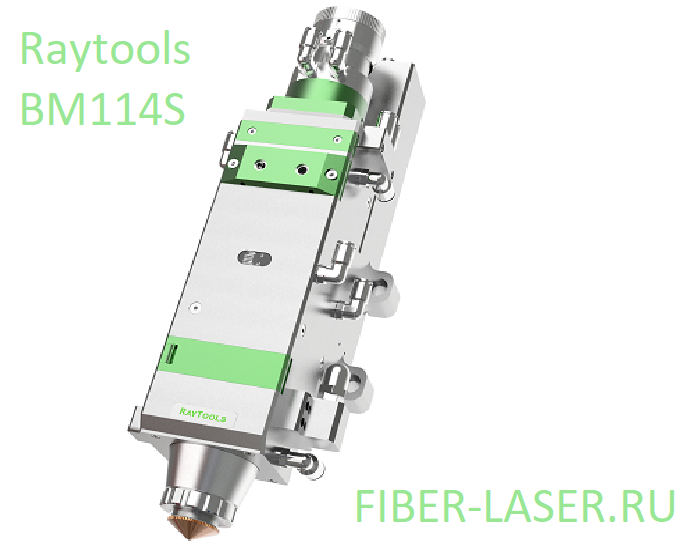

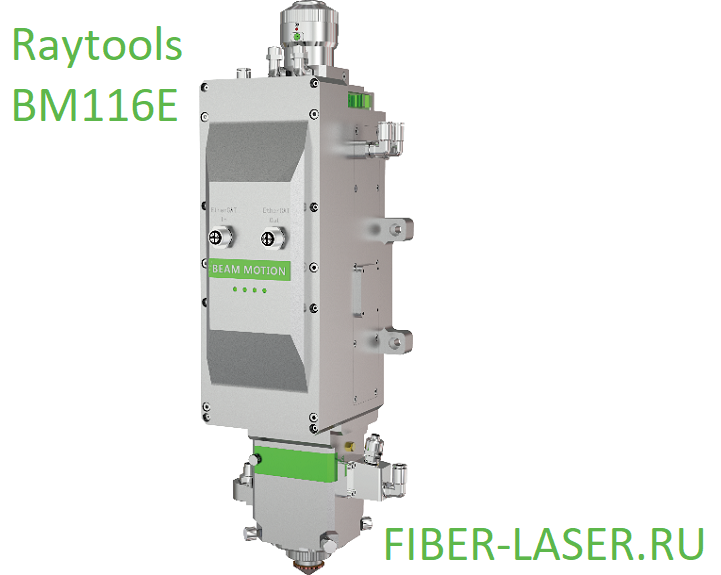

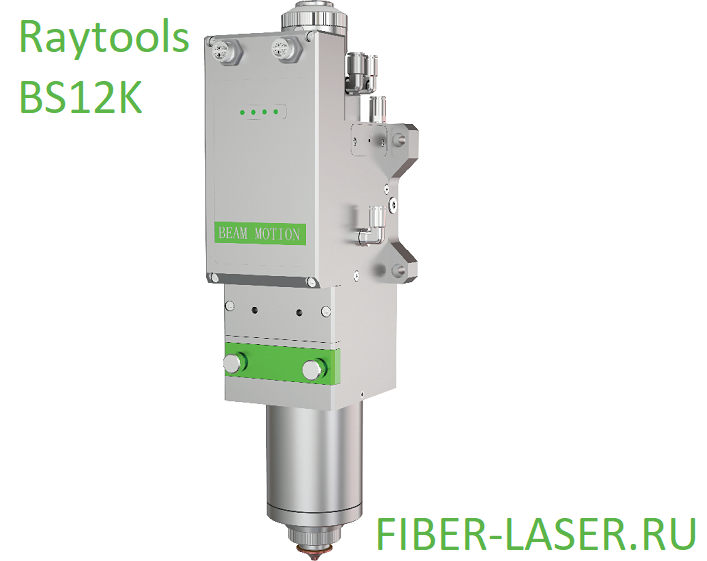

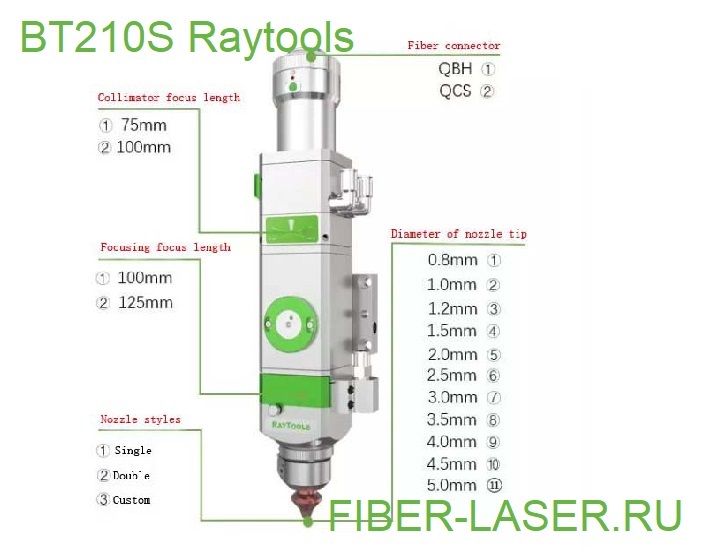

Raytools

Интеллектуальная система доставки лазерного луча для резки, сварки и обработки поверхности...

Расходники и запчасти для лазерных головок

Оригинальные защитные стекла Raytools

Защитные стекла Raytools для защиты линз от повреждения шлаком при лазерной резке

Оригинальные коллиматорные и фокусные линзы Raytools

Коллиматорные линзы Raytools обычно используются для сжатия расходящегося угла лазерного луча

Оригинальные коллиматорные и фокусные линзы Raytools в сборе с объективом

Линзы с установленным объективом Raytools позволяют просто заменить весь оптический узел единым блоком

Оригинальные сопла Raytools

Сопла Raytools служат выпускным элементом луча и газа в системе лазерной головки

Оригинальные уплотнительные кольца Raytools

Уплотнительные кольца Raytools используются для герметизации и пылеподавление в оптике лазерной головки

Оригинальные керамические корпуса Raytools

Керамические корпуса сопла служат держателями и теплоизолтруют само сопло от лазерной головки

Наконечник трансформаторного провода Raytools

Наконечник провода трансформатора Raytools соединитель

Оригинальные сопла в сборе TRA Raytools

Уплотнительные кольца Raytools используются для герметизации и пылеподавление в оптике лазерной головки

Оригинальный коллиматорный блок (модуль) Raytools

Коллиматорный модуль или блок является сборочной единицей и размещает в себе коллимирующую оптику, а также QBH коннектор

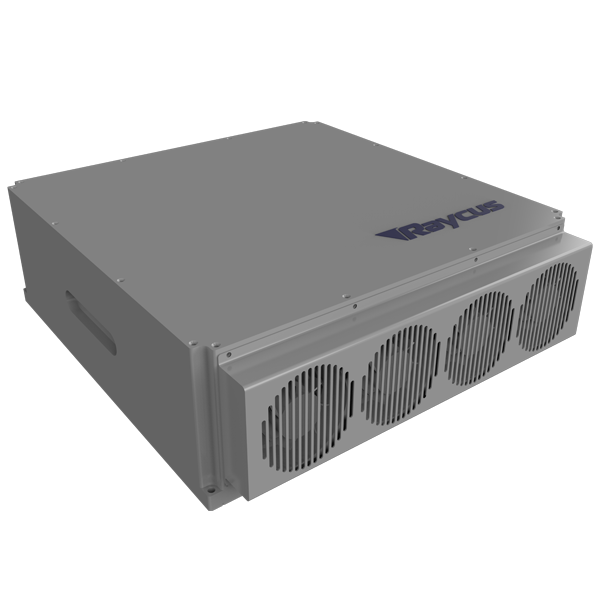

Лазерные источники

Типы Волоконных Лазеров Raycus

Одномодульные CW (Continuous Waves) волоконные лазеры

Многомодульные CW волоконные лазеры

Волоконные лазеры QCW (Quasi-Continuous Waves)

Импульсные волоконные лазеры

Прямые диодные волоконные лазеры

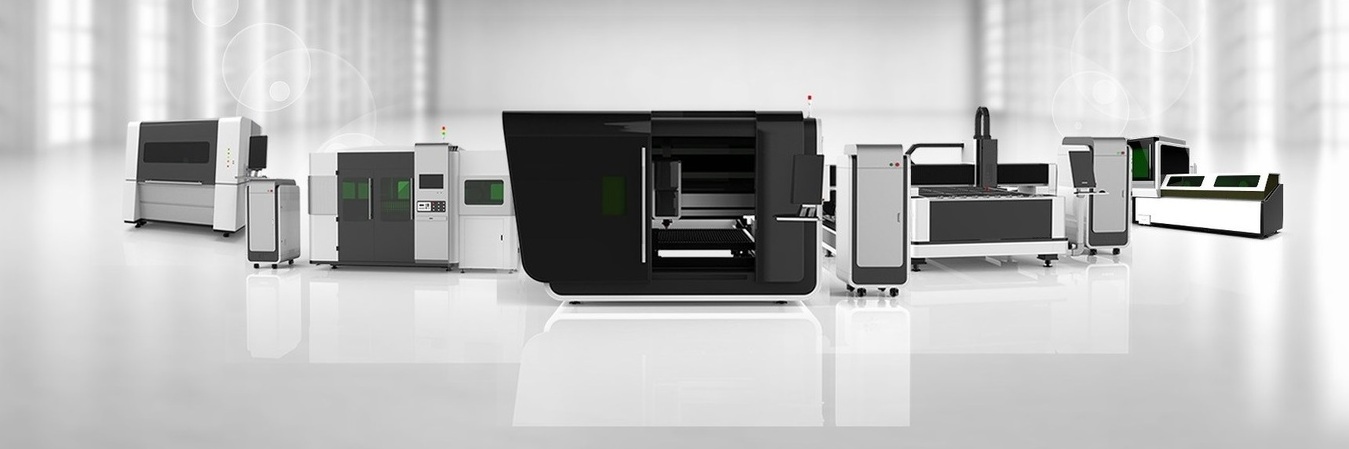

Лазерные станки и роботы

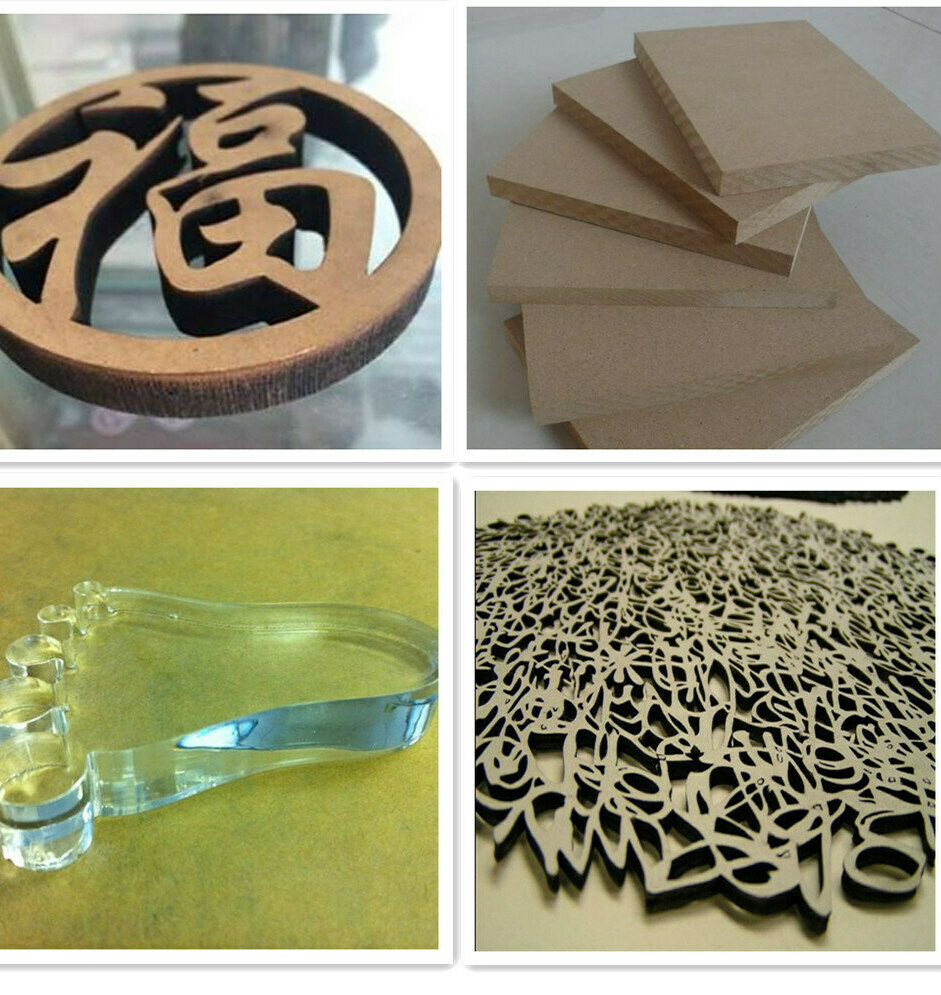

Газовый лазер CO2 на углекислом газе

Углекислотный лазер (CO2-лазер) был одним из самых ранних газовых лазеров, которые были разработаны. Он был изобретен Кумаром Пателем из Bell Labs в 1964 году и до сих пор является одним из самых востребованных.

Лазеры на углекислом газе - это самые мощные непрерывные волновые лазеры, которые в настоящее время доступны. Они также довольно эффективны: отношение выходной мощности к мощности насоса может достигать 20%. CO2-лазер производит пучок инфракрасного света с основными диапазонами длин волн, центрированными на 9,4 и 10,6 микрометров (мкм).

Преимущества и области применения газовых лазеров

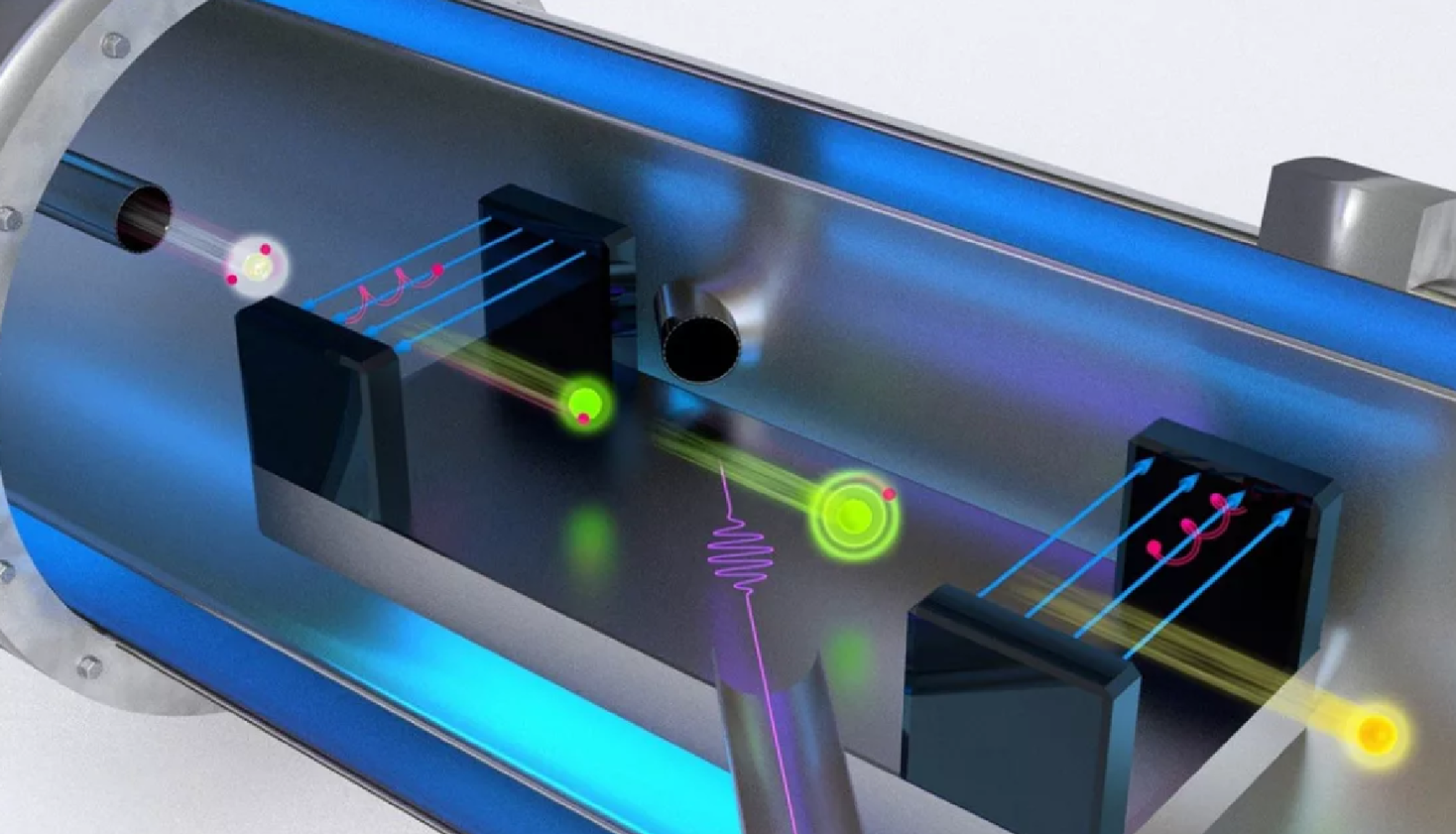

Активная лазерная среда (лазерная среда усиления / усиление) представляет собой газовый разряд, который охлаждается воздухом или водой, в зависимости от применяемой мощности. Заполняющий газ внутри выпускной трубки содержит около 10–20% углекислого газа (СО 2) около 10–20% азота (N 2), несколько процентов водорода (H 2) и / или ксенона (Xe) (обычно используется только в герметичной трубке), а остальная часть газовой смеси - гелий (He). Конкретные пропорции варьируются в зависимости от конкретного лазера.

Инверсия заселенности в лазере достигается следующей последовательностью: электронное воздействие возбуждает квантовое состояние колебательной моды или собственной частоты колебаний {v1 (1)} азота. Поскольку азот является гомоядерной молекулой, он не может потерять эту энергию за счет излучения фотонов, и поэтому его возбужденные колебательные моды являются метастабильными и относительно долгоживущими.

N 2 {v1 (1)} и CO 2 {v3 (1)} почти идеально резонансный (полная разница молекулярной энергии находится в пределах 3 см¯¹ при учете N 2 ангармонизм, центробежные искажения и вибро-вращательное взаимодействие, которое более чем компенсируется максвелловским распределением энергии поступательной моды по скорости), N 2 столкновительно снимает возбуждение, передавая энергию его колебательной моды молекуле CO2, вызывая возбуждение углекислого газа до его квантового состояния колебательной моды {v3 (1)} (асимметричное растяжение).

Сотрудничество 2 затем излучает излучение либо при 10,6 мкм, опускаясь в колебательную моду {v1 (1)} (симметричное растяжение), либо в 9,6 мкм, опускаясь в колебательную моду {v20 (2)} (изгиб). Молекулы углекислого газа затем переходят в свое основное состояние {v20 (0)} колебательного режима из {v1 (1)} или {v20 (2)} путем столкновения с холодными атомами гелия, таким образом поддерживая инверсию населенности.

Получающиеся в результате горячие атомы гелия должны быть охлаждены, чтобы поддерживать способность вызывать инверсию населенностей в молекулах углекислого газа. В герметичных лазерах это происходит, когда атомы гелия ударяются о стенки разрядной трубки лазера. В проточных лазерах плазменный разряд возбуждает непрерывный поток CO2 и азота, а горячая газовая смесь выводится из резонатора с помощью насосов. Поскольку энергия возбуждения квантовых состояний молекулярных колебательных и вращательных мод низкая, фотоны, излучаемые в результате перехода между этими квантовыми состояниями, имеют сравнительно меньшую энергию и большую длину волны, чем видимый и ближний инфракрасный свет.

Полезная длина волны СО2-лазеров 9-12 мкм, потому что она попадает в важное окно для атмосферного пропускания (до 80% атмосферного пропускания на этой длине волны), а также потому, что многие природные и синтетические материалы имеют сильное характеристическое поглощение в этом диапазоне. Длина волны лазера может быть настроена путем изменения изотопного соотношения атомов углерода и кислорода, составляющих СО 2 молекулы в газоразрядной трубке.

Режущий промышленный твердотельный лазер

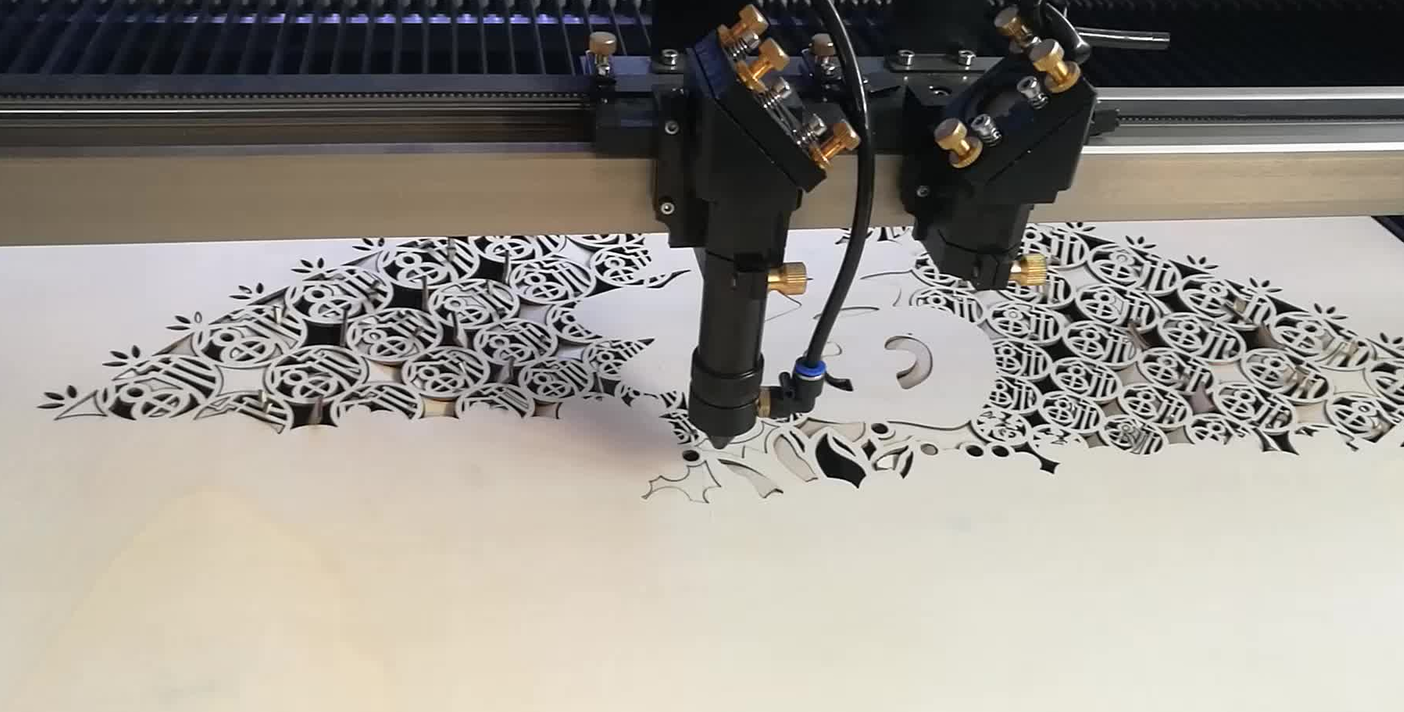

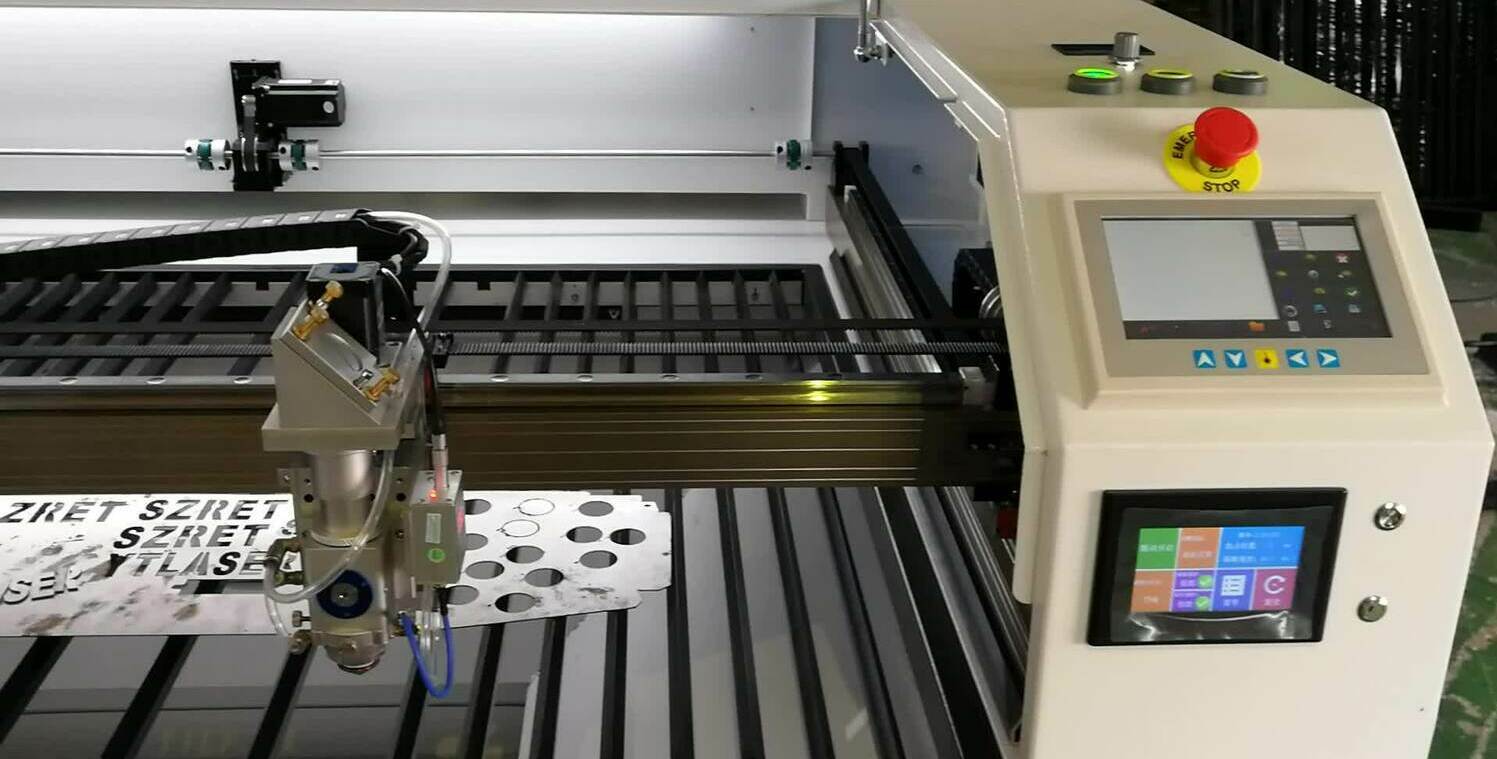

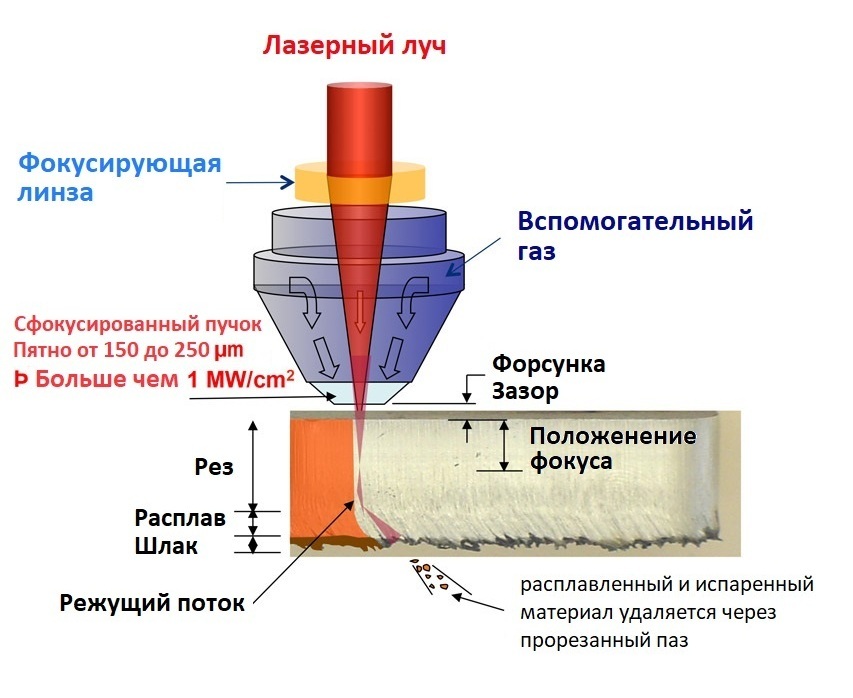

Лазерная резка - это термический производственный метод раскроя заготовки на детали, который заложен в принцип лазера для резания металлов и неметаллов. Хотя лазеры чаще всего применяют для промышленных производств на крупных заводах, он также начинает использоваться школами, техникумами, ВУЗами, лабораториями, малым и средним бизнесом, индивидуальными предпринимателями и любителями.

Лазерная 2D резка работает путем направления выходного потока мощного лазерного луча, чаще всего усиленного через оптику, в заданное место заготовки, например на поверхность стального листа, что при выполнении движения лазерной головки по заданному контуру детали вырезает ее из заготовки. Лазерная оптика и ЧПУ (компьютерное числовое управление) используются для направления материала или генерируемого лазерного луча.

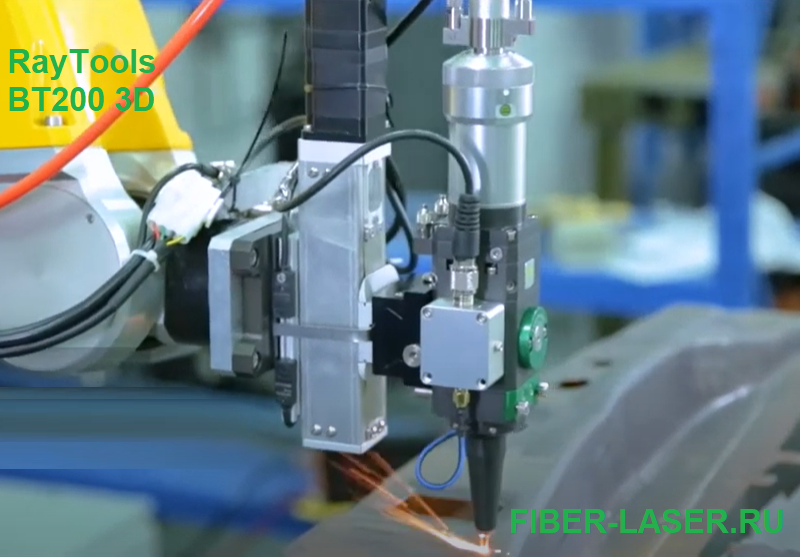

Промышленный 3D лазер для резки материалов включал в себя систему управления движением, чтобы следовать УП (управляющей программе) ЧПУ или G-коду движения режущей головки в многоосевом пространстве согласно чертежу или математической модели детали, которая будет вырезана из материала заготовки.

Сфокусированный лазерный луч направляется на материал, который затем либо плавится, горит, испаряется, либо сдувается струей газа, оставляя кромку с высококачественной чистотой поверхности.

Процесс лазерной резки

Генерация или образование лазерного луча несет в себе возбуждение лазерного материала электрическими разрядами или лампами в закрытом корпусе. При стимуляции лазерного материала пучок отражается внутрь с помощью зеркала до тех пор, пока не достигнет достаточной энергии для выхода в виде потока монохроматического когерентного света.

Зеркала или волоконная оптика обычно используются для направления когерентного света на линзу, которая фокусирует свет в рабочей зоне. Самая узкая часть сфокусированного луча обычно составляет менее 0,0125 дюйма (0,32 мм) в диаметре. В зависимости от толщины материала возможна ширина реза всего 0,004 дюйма (0,10 мм).

Чтобы иметь возможность начать резать с любого места, кроме края, перед каждым разрезом делается прокол. Так называем Пирсинг обычно включает в себя мощный импульсный лазерный луч, который медленно делает отверстие в материале, занимая около 5-15 секунд для нержавеющей стали толщиной 0,5 дюйма (13 мм), к примеру.

Параллельные лучи когерентного света от лазерного источника часто падают в диапазоне 0,06–0,08 дюйма (1,5–2,0 мм) в диаметре. Этот луч обычно фокусируется и усиливается линзой или зеркалом до очень маленького пятна около 0,001 дюйма (0,025 мм), чтобы создать очень интенсивный лазерный луч. Для достижения максимально гладкой отделки при контурной резке направление поляризации луча должно быть повернуто по мере того, как он проходит по периферии контурной заготовки.

Для резки листового металла фокусное расстояние обычно составляет 1,5-3 дюйма (38-76 мм). Преимущества лазерной резки по сравнению с механической резкой включают в себя более легкую обработку и снижение загрязнения заготовки (так как нет режущей кромки, которая может быть загрязнена материалом или загрязнить материал). Точность может быть лучше, так как лазерный луч не изнашивается во время процесса резания. Кроме того, снижается вероятность искривления режущего материала, так как лазерные системы имеют небольшую зону теплового воздействия. Некоторые материалы также очень трудно или невозможно разрезать более традиционными способами.

Лазерная резка металлов имеет преимущества перед плазменной резкой, заключающиеся в том, что она более точна и использует меньше энергии при резке листового металла; однако большинство промышленных лазеров не могут прорезать большую толщину металла, чем плазма. Новые лазерные установки резки и раскроя, работающие на более высокой мощности (более 6000 Вт, в отличие от ранних лазерных машин с мощностью 1500 Вт), приближаются к плазменным машинам по своей способности резать толстые материалы, но капитальные затраты на такие машины намного выше, чем у станков плазменной резки, которые способных резать толстые материалы, такие как стальной лист.

Лазерный источник

Генерация или образование лазерного луча несет в себе возбуждение лазерного материала электрическими разрядами или лампами в закрытом корпусе. При стимуляции лазерного материала пучок отражается внутрь с помощью зеркала до тех пор, пока не достигнет достаточной энергии для выхода в виде потока монохроматического когерентного света.

Зеркала или волоконная оптика обычно используются для направления когерентного света на линзу, которая фокусирует свет в рабочей зоне. Самая узкая часть сфокусированного луча обычно составляет менее 0,0125 дюйма (0,32 мм) в диаметре. В зависимости от толщины материала возможна ширина реза всего 0,004 дюйма (0,10 мм).

Контакты

| Телефон | +7(495)797-78-97 |

| Адрес | ООО "АрматА", ИНН 7721482360, г. Москва, Рязанский проспект, д. 86/1 |

| info@fiber-laser.ru | |

| Доп. поле | Авторизованный дилер RayTools AG на территории РФ |