Оптоволоконный Лазерный Режущий Станок

Прямая Продажа Без Посредников

Мы предлагаем волоконные лазерные станки для резки с диапазоном мощности от 1000 до 40000 Вт, способные резать углеродистую сталь более 30 мм и нержавеющую сталь более 25 мм. Лазерные источники и режущие головы - это мировые бренды, такие как Precitec, Raytools, AU3Tech, WSX; OSPRI лазерные источники IPG, Raycus, JPT, Max photonics и другие. Мы также предлагаем экономичные решения, такие как использование лазеров Raycus и лазерных режущих головок WSX китайского производства.

Применение лазерной техники в промышленном производстве

В середине 20-го века появились лазерные технологии.

Благодаря непрерывным усилиям поколений ученых и техников лазерная техника была разработана и усовершенствована.

От начальной основной стадии разработки технологии до области практического применения.

В 21 веке лазерная техника, особенно технология лазерной обработки, применяемая в области промышленности, была популяризирована и достигла значительных экономических и социальных эффектов.

Она играла активную роль в развитии естествознания и техники, в развитии общественного хозяйства.

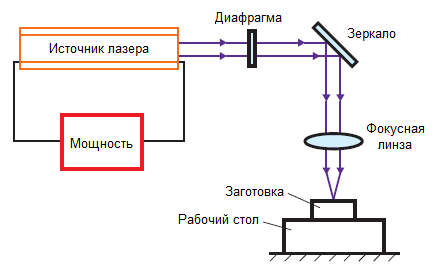

Принцип лазерной обработки

Технология лазерной обработки формирует лазерный луч с высокой плотностью энергии за счет фокусировки энергии света через линзу, использует свойства лазерного луча и взаимодействия материалов для резки, сварки, обработки поверхности, штамповки и микрообработки ( в том числе для металлических и неметаллических материалов).

Как передовая производственная технология, технология лазерной обработки широко используется для производства автомобилей, электроники, пространственных конструкций, авиационной техники, в металлургии и машиностроении.

Лазерная обработка играет все более важную роль в улучшении качества продукции, производительности труда, автоматизации, сокращении загрязнения и расхода материалов.

В различных областях наиболее широко используются лазерная резка, лазерная маркировка и лазерная сварка.

Применение лазерной техники

Лазерная резка

Традиционные методы резки включают газовую резку, механическую резку, вырубную резку, плазменную резку и другие.

Несмотря на высокую скорость резки и большую толщину реза, точность размеров явно невысока. Стоимость резки велика, а стоимость последующей обработки еще выше.

Хотя механическая резка имеет высокую точность, но ее скорость резания слишком низкая и не может разрезать сложную кривую. Кроме того, при фрезеровке и распиловке большие потери материала переходящие в стружку, износ инструмента и как следствие большие затраты.

Эффективность вырубки выше, стоимость самая низкая, но качество обработки невысокое, объем обработки ограничен. Качество штамповки и пробивки очень низкое, особенно при обработке толстого листа и листа со сложной кривой формой.

Хотя плазменная резка более эффективна, КПД резки лучше, чем у вышеуказанных методов, но точность резки может достигать только у миллиметрового уровня. Другими словами, его можно использовать только для черновой и получистовой обработки.

По сравнению с традиционной технологией резки преимущества лазерного раскроя очевидны:

- Высокая скорость резки

- Высокая эффективность

- Широкий диапазон обработки

- При обработке срез получается гладким, потому что он заменяет световым лучом традиционный лезвийный инструмент или пламя горелки. В дальнейшей обработке нет необходимости.

- Площадь термического влияния резки минимальна.

- Небольшая деформация листа

- Небольшой разрезной шов (высокая степень использования)

- В разрезе отсутствует механическое напряжение

- Без заусенцев

- Высокая точность обработки

- Хорошая повторяемость

- Не повреждает поверхность заготовки

- Программирование и управление от ЧПУ

- Экономия и экономия времени

Преимущество наиболее очевидно, особенно при обработке кривой.

По сравнению с вырубной резкой обрабатываемая поверхность гладкая, и на кривой вырубной обработки нет явных следов от лезвия тоже нет.

Поскольку лист неподвижен во время обработки, он также избегает царапин при движении по поверхности.

Лазерная обработка заключается в использовании сфокусированного лазерного луча высокой плотности мощности для прожигания заготовки, так что облучаемый материал быстро плавится, испаряется, аблируется или достигает точки воспламенения.

В то же время заготовка отрезается путем продувки расплавленного материала высокоскоростным потоком воздуха по оси луча.

Лазерная резка - один из методов горячей резки.

Лазерную резку можно разделить на четыре категории:

- лазерная резка испарением

- лазерная резка плавлением

- лазерная кислородная резка

- лазерная разметка и контроль разрывов

(1) Лазерная резка с испарением

Лазерное испарение используется для нагрева заготовки лазерным лучом с высокой плотностью энергии. Температура быстро повышается и за очень короткий промежуток времени достигает точки кипения материала. Материал начал испаряться и образовывать пар. Пар выходит очень быстро. Когда пар выходит, на материале делается надрез.

Лазерное испарение в основном используется для резки очень тонких металлических материалов и неметаллических материалов.

(2) Лазерная резка плавлением

При лазерной резке плавлением металлический материал плавится путем лазерного нагрева. Затем неокисляющий газ (Ar, He, N2 и др.) распыляется соплом, находящимся на одной оси с лучом. Жидкий металл выбрасывается мощным давлением газа, образуя надрез.

Лазерная резка плавлением не требует полного испарения металла, требуемая энергия составляет только 1/10 от испарения.

Лазерная резка плавлением в основном используется для резки неокисляемых материалов или активных металлов, таких как нержавеющая сталь, титан, алюминий и сплавы.

(3) Лазерная кислородная резка

Принцип лазерной кислородной резки аналогичен кислородно-ацетиленовой резке.

Он использует лазер в качестве источника предварительного нагрева и использует кислород и другие активные газы в качестве режущего газа.

С одной стороны, газ, производимый струей, имеет реакцию окисления и большое количество теплоты окисления. С другой стороны, расплавленный оксид и расплав выдуваются из зоны реакции, образуя надрез в металле.

Поскольку в результате реакции окисления в процессе резки выделяется много тепла, энергия, необходимая для лазерной кислородной резки, составляет лишь половину плавления. Однако скорость резки намного выше, чем при резке с лазерным испарением и расплавлением.

Лазерная кислородная резка в основном используется для обработки углеродистой стали, титановой стали, стали для термической обработки и других легкоокисляемых металлических материалов.

(4) Лазерная разметка и контроль разрывов

При лазерной разметке используется лазер с высокой плотностью энергии для сканирования поверхности хрупких материалов, нагрева материала до небольшой канавки. Затем приложите определенное давление, хрупкий материал потрескается по щели.

Первые три метода резки - это основное применение лазерной резки.

Учитывая текущую ситуацию на рынке волоконных и газовых лазеров, лазерная резка черного металла лучше. Скорость резки высокая, а толщина резки может достигать 20 мм и выше.

Из-за эффекта отражения молекулярной структуры цветного металла лазерному лучу режущий эффект цветного металла несколько хуже. И машина должна быть оборудована рефлектором.

По статистике толщина разрезаемого алюминиевого сплава не превышает половины черного металла.

Резка медного сплава хуже, особенно резка меди.

Основная часть лазерной резки - это лазерный источник, включающий лазер CO2 и источник волоконного лазера.

Источник CO2-лазера

Источник CO2-лазера разряжается через смесь CO2, He и N2 в полости лазера под высоким давлением.

Атомы в смеси стимулируются высвобождением энергии, и энергия выводится в виде фотонов или электронов для формирования лазера.

Лазер, излучаемый CO2-лазером, представляет собой видимый свет, который вызывает легкое повреждение сетчатки и кожи. Операторам рекомендуется носить защитные очки.

Источник волоконного лазера

В Источнике волоконного лазера в качестве усиливающей среды используется стекловолокно, легированное редкоземельными элементами.

Под действием света накачки в оптическом волокне может легко образоваться высокая плотность мощности, что заставляет уровень лазерной энергии рабочего вещества лазера «обращать вспять количество частиц». Выходной сигнал лазерного источника может быть сформирован при добавлении петли положительной обратной связи.

На выходе получается не видимый свет, который вызывает серьезные повреждения сетчатки и кожи. Во время работы оператор должен носить специальные защитные очки.

Структура оптического пути CO2-лазера более сложна, а потери в оптических линзах больше. Он также имеет более высокие экологические требования (меньше пыли).

Машине требуется изоляция от очага серьезных земляных колебаний и обеспечение того, чтобы лазер находился в сухой и постоянной температуре.

Световод волоконного лазера прост и не требует высоких требований к окружающей среде (высокая устойчивость к пыли, вибрации, ударам, температуре и влажности).

Волоконный лазер работает быстрее при резке тонких листов, а лазер CO2 сильнее при резке толстых листов.

CO2-лазер не может резать металлические пластины с высокой отражающей способностью. Волоконный лазер может разрезать тонкие медные пластины.

Лазерная маркировка и гравировка

Лазерная гравировка также называется лазерной маркировкой.

Характеристики лазерной маркировки:

- Постоянное качество

- Красиво оформленно

- Быстро и эффективно

- Бесконтактный режим

- Высокая точность повторения

- Не нужно делать формат

- Без загрязнения

- Легко обеспечить синхронную полетную печать с производственной линией.

Контент может быть изображен цифрами, буквами, китайскими иероглифами, графическими изображениями, штрих-кодами и т.д.

Лазерная гравировка - самый популярный современный метод маркировки во всем мире, который очень подходит для современного производства (высокая эффективность и быстрые темпы).

Как показано в таблице , сравнение нескольких методик маркировки.

Из этого видно, что преимущества технологии лазерной маркировки очевидны.

| Технологии маркировки | Результативность | Эффект и точность | Цвет маркировки | Изменение графики | Расходные материалы |

| Лазерная маркировка | Хорошо | Высокая точность и хороший эффект | Определяется материалом | По желанию | Нет |

| Химическое травление | Хорошо | Низкая точность | Цвет материала | Не просто | Да |

| Чернильная печать | Хуже | Высокая точность | Любые цвета | Легко | Да |

| Механическая гравировка | Лучше | Низкая точность | Цвет материала | По желанию | Да |

| Механический пресс | Хуже | Плохая точность | Цвет материала | Не просто | Да |

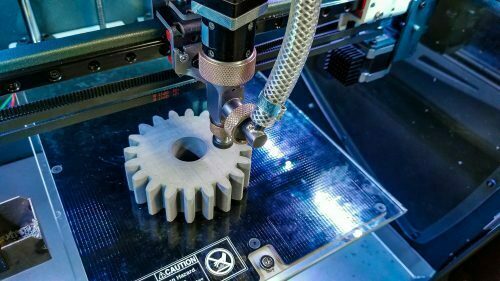

Технологии лазерного прототипирования

Лазерное прототипирование - это серьезное изменение в современной технологии производства.

Это расширение лазерной технологии в промышленном применении.

С ускорением процесса интеграции глобального рынка конкуренция в обрабатывающей промышленности становится очень жесткой, и скорость разработки продукции становится главным противоречием конкуренции.

В то же время обрабатывающая промышленность должна удовлетворять постоянно меняющиеся потребности пользователей, а также требует, чтобы производственные технологии были более гибкими, чтобы их можно было производить небольшими партиями или даже отдельными частями без увеличения стоимости продукта.

Технология RP-Rapid Prototyping - это производственный метод, при котором материал накапливается слой за слоем. Или, в более общем смысле, трехмерная графика, созданная компьютером.

Высокая температура, создаваемая лазером, используется для спекания металлического порошка в трехмерной графике, производя металлические компоненты.

Прототип можно сделать прямо из твердотельной 3D-модели CAD за несколько часов или десятки часов.

Быстрое прототипирование обеспечивает более богатую и интуитивно понятную сущность, чем информация, предоставляемая чертежами и экранами компьютеров.

Особенно на стадии разработки продукта, всесторонне учитывая различные факторы и используя технологию быстрого прототипирования, чтобы сделать разработку сразу успешной.

Таким образом сокращается цикл разработки, улучшается качество продукции, снижаются затраты и избегаются инвестиционные риски.

Сочетание технологии лазерного быстрого прототипирования с существующим процессом точного литья в литейном цехе позволяет литейному цеху быстро изготавливать все виды восковых форм, используемых для точного литья больших размеров и сложной конструкции, что значительно снизит затраты на аутсорсинг.

В то же время производство единичных и небольших партий прецизионных отливок можно использовать без пресс-формы, что позволяет значительно сократить затраты на инструмент и значительно сократить производственный цикл.

Разработка и разработка новых продуктов позволяет сэкономить драгоценное время и снизить стоимость производства.

Кроме того, уровень точности литья в литейном цехе был улучшен, чтобы заложить хорошую основу для успешного выполнения задач точного литья в последующих продуктах.

Несомненно, что будущая технология быстрого лазерного прототипирования получит более широкое распространение.

Лазерная термообработка

Лазерная термообработка - это технология термообработки поверхности. То есть использование лазера для нагрева поверхности металлического материала для достижения поверхностной термообработки.

Его можно использовать для обработки модификации металлических поверхностей, такой как упрочнение металла (или это называется закалкой поверхности, поверхностной аморфностью, повторным плавлением поверхности и закалкой), легированием поверхности и другой модификацией поверхности. Изменение состава поверхности, организации и характеристик, которые не достигаются закалкой большой поверхности.

После лазерной обработки поверхностная твердость чугуна может достигать 60HRC, а углеродистая сталь со средним и высоким содержанием углерода может достигать 70HRC.

Таким образом, он может улучшить его износостойкость, сопротивление усталости, коррозионную стойкость и стойкость к окислению, а также продлить срок его службы.

Заключение

Поскольку технология лазерной обработки имеет много преимуществ, лазер в промышленном производстве показывает, что низкая стоимость, высокая эффективность и применение огромного потенциала заставляют основные промышленные страны мира конкурировать друг с другом.

Лазерная технология расширяется в новых областях применения, и скорость разработки поражает.

В основных крупных производствах, таких как автомобили, электроника, машиностроение, авиация, сталелитейная промышленность и другие отрасли, некоторые страны в основном завершили переход от традиционной технологии обработки к лазерной обработке и вступили в эру «света».

Контакты

| Телефон | +7(495)797-78-97 |

| Адрес | ООО "АрматА", ИНН 7721482360, г. Москва, Рязанский проспект, д. 86/1 |

| info@fiber-laser.ru | |

| Доп. поле | Авторизованный дилер RayTools AG на территории РФ |