Оптоволоконная Лазерная Сварка

Прямая Продажа Без Посредников

Мы предлагаем волоконные лазерные сварочные аппараты для сваркиметаллов с диапазоном мощности от 1000 до 2000 Вт, способные cваривать углеродистую сталь более 5 мм и нержавеющую сталь более 3 мм толщиной. Лазерные источники и сварочные лазерные головы - это мировые бренды, такие как WSX; OSPRI, Hanwei, Qilin, KRD лазерные источники Raycus и JPT. Мы также предлагаем все расходники и комплектующие для лазерных сварочных аппаратов.

Лазерная сварка: как выбрать, что купить, по какой цене?

Что такое лазер?

Лазер - это «усиление света за счет вынужденного испускания излучения» L.A.S.E.R “Light Amplification by Stimulated Emission of Radiation”, то есть высвобождение энергии в форме фотонов, когда электроны в атоме поглощают энергию и прыгают с низкого энергетического уровня на высокий, а затем снова падают на низкий уровень энергии.

Индуцированный (возбужденный) пучок фотонов (лазер), в котором оптические свойства фотонов очень однородны.

Лазеры лучше, монохроматичнее, ярче и направленнее обычных источников света.

Лазеры широко используются в автомобильной промышленности.

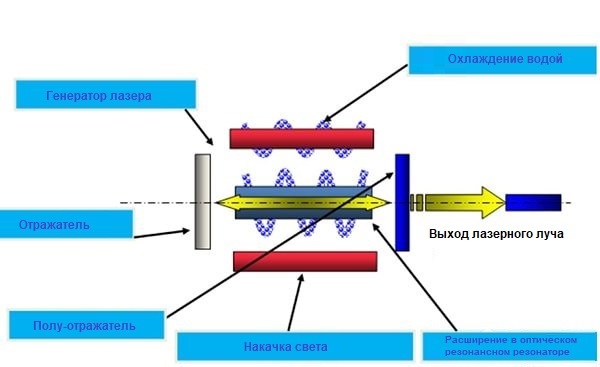

Принцип лазерного излучения

3 элемента лазерной генерации:

- Источник возбуждения

- Середина

- Резонансная полость

Среда возбуждается до состояния с высокой энергией, и световая волна усиливается из-за отражения возбужденного скачка поглощения света назад и вперед между двумя концевыми зеркалами, тем самым и получается достаточно энергии, чтобы начать излучение лазера.

4 свойства лазера.

- Монохромность

- Согласованность

- Направленность

- Высокая яркость

Таким образом, сфокусированный лазер может выполнять функции сварки, резки и термообработки.

Классификация лазеров

По светоизлучающей среде лазеры можно разделить на:

Газовые лазеры CO2

Структура проста, невысока и может работать непрерывно и стабильно, например, CO 2 -лазер, 10,6 мкм.

Жидкие лазеры

Обычно используются лазеры на красителях, и в большинстве случаев органические красители растворяются в растворителях (этанол, ацетон, вода).

Твердотельные лазеры

Nd: YAG-лазер, Nd (неодим) является элементом группы редкоземельных элементов, YAG означает иттрий-алюминиевый гранат Цуге, основным преимуществом является то, что сгенерированный луч может передаваться через волокно, 1,06 мкм, интенсивность луча возбуждения может достигать 106 Вт / см2.

Полупроводниковые лазеры

Обычно используемые материалы включают арсенид галлия (GaAs), сульфид кадмия (CdS), фосфид индия (InP), сульфид цинка (ZnS) и т.д.

Что такое лазерная сварка?

Лазерная сварка - это процесс сварки расплавом, в котором лазерный луч используется в качестве источника энергии для воздействия на сварное соединение.

Лазерная сварка - это бесконтактный процесс сварки, который не требует давления, но требует использования инертного газа для предотвращения окисления расплавленной ванны, который иногда используется для присадочных металлов.

Лазерная сварка позволяет точно контролировать энергию, что позволяет сваривать прецизионные микроприборы, и ее можно применять ко многим металлам, особенно к некоторым сложным металлам и разнородным металлам.

Особенности лазерной сварки

Благодаря исследованиям и разработкам высокомощных лазеров технология лазерной сварки широко используется во многих областях, в основном из-за ее следующих характеристик:

1) Большая глубина, высокая скорость и небольшая деформация.

При использовании лазерной сварки для соединения заготовок зазор соединения свариваемой заготовки практически отсутствует, и в то же время отношение глубины сварки к ширине велико, деформация после сварки мала, зона термического воздействия мала, а точность сварки высока.

2) Сварочный аппарат - простое и гибкое устройство, может варить при комнатной температуре или в особых условиях и не предъявляет высоких требований к сварочной среде.

3) Высокая удельная мощность

Лазерная сварка имеет значительную глубину расплава и высокую плотность мощности, что позволяет сваривать тугоплавкие материалы, такие как титановые и вольфрамо-молибденовые сплавы и т.д.

4) Высокая плотность энергии и подходит для высокоскоростной сварки.

5) Отсутствие износа электродов, расходных инструментов.

6) Отсутствует загрязнения окружающей среды.

7) С помощью оптического волокна можно предать процесс сварки на большие расстояния в труднодоступных местах, вести одновременную многонаправленную сварку или сварку с разделением по времени, лазерная сварка легко аоддается программированию и управлению ЧПУ.

8) Легко изменить фокусное расстояние лазерного выхода и положение точки сварки.

9) Легко устанавливается на руку робота или манипулятора.

Классификация лазерной сварки

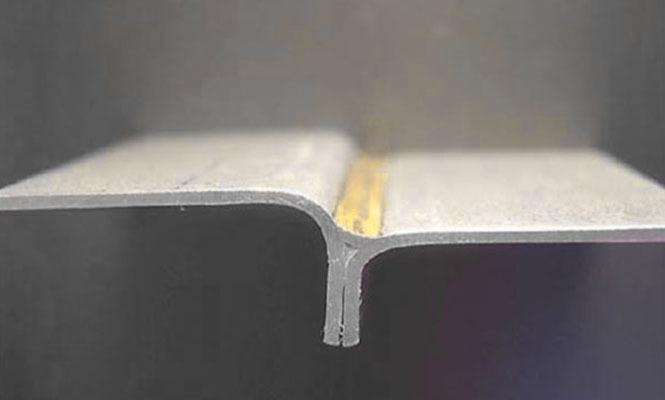

1. Лазерная пайка

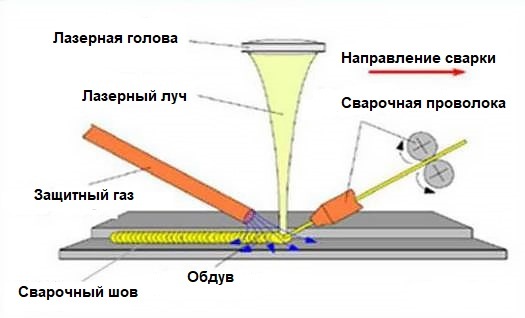

Принцип сварки лазерной пайкой.

Используя лазерный луч в качестве источника тепла, сфокусированный луч направляется на поверхность заполненную расправленной проволокой. Только проволока в месте сварки непрерывно нагревается энергией луча и плавится с образованием высокотемпературного жидкого сплава металла. Жидкий металл проникает в стык свариваемой детали и при соответствующих внешних условиях приводит к хорошей металлургической связи.

Процесс лазерной пайки, применяемый к сварке, не только делает изделие более красивым и улучшает герметичность, но также значительно улучшает прочность сварного участка и повышает безопасность всего изделия.

Обратите внимание, что соединение между деталями достигается пайкой расплавленного металла, и что сам основной материал не должен быть поврежден сильным лазерным расплавом.

Преимущества

Высокая плотность энергии, малая деформация, очень узкая зона термического влияния, высокое соотношение глубины и ширины сварного шва, высокая скорость сварки и простое автоматическое управление.

Недостатки

Диаметр фокальной точки очень мал, поэтому способность перекрытия сварного шва очень плохая; кроме того, эффективность преобразования энергии лазера невысока.

Система лазерной пайки в основном состоит из лазерного генератора и системы охлаждения, лазерной паяльной головки, механизма подачи проволоки, робота, приспособления, системы пылеудаления, системы управления и т.д.

Лазерный генератор и система охлаждения

Лазерный генератор (источник) - это устройство, которое генерирует лазерный свет, и оборудование, которое обеспечивает сварочную энергию в системе лазерной пайки.

Головка для лазерной пайки

Он в основном состоит из модуля коллимации, модуля управления, модуля фокусировки, модуля отслеживания сварного шва, модуля воздушной завесы и других частей.

Система подачи проволоки

Система подачи проволоки отвечает за стабильную подачу проволоки во время сварки. Двухтактный механизм подачи проволоки используется для обеспечения хорошего выравнивания проволоки и стабильной скорости подачи проволоки. Если требуется предварительный нагрев, добавляется источник питания нагревающий проволоку.

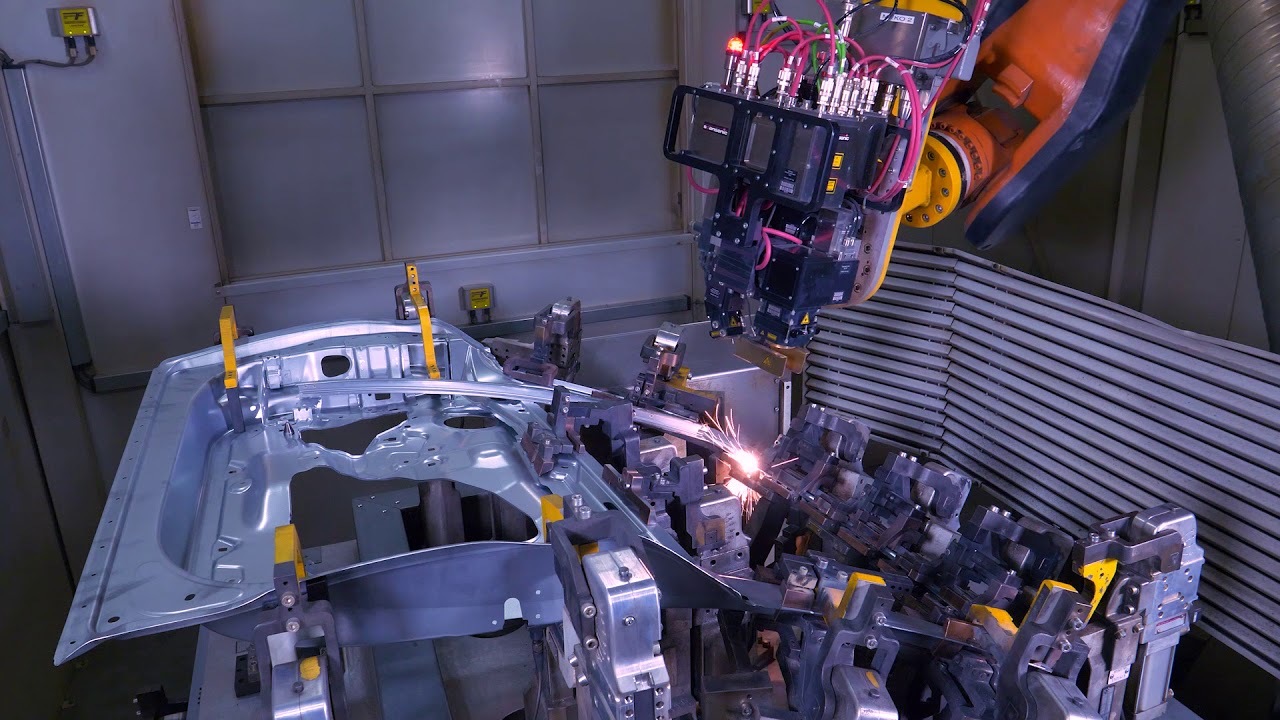

Робототехника

Система движения, которая реализует движение по траектории сварки, также несет на себе лазерную паяльную головку и вспомогательные устройства, водяные и газовые контуры и т.д.

Робот отвечает за выполнение процесса сварки и общение с системой автоматизации для вызова параметров процесса сварки в системе.

Система контроля

Автономный технологический шкаф контролирует синхронизацию робота, лазера, паяльной головки, механизма подачи проволоки и системы предварительного нагрева через промышленную шину для завершения сварки. ПЛК основной производственной линии обменивается сигналами с роботом через промышленную шину.

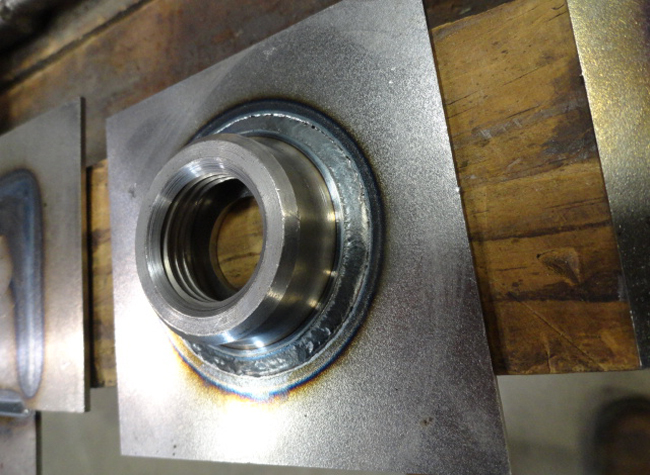

2. Лазерная сварка плавлением.

Лазерная сварка плавлением - это метод сварки, в котором в качестве источника тепла используется лазер для расплавления основного материала двух частей пластины по стыку каждой части пластины (при этом расплавляется и сварочная проволока, чтобы заполнить шов между двумя пластинами), чтобы сформировать жидкий металл, а после остывания образуется надежное сварное соединение.

Лазерную сварку плавлением можно разделить на лазерную сварку проплавлением, лазерную сварку плавлением (без заполнения проволокой) и сварку с заполнением проволокой, которые в основном используются для сварки крыши и пола автомобилей.

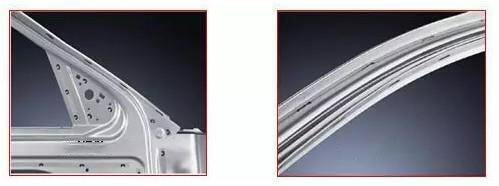

3. Лазерная дистанционная сварка

Дистанционная лазерная сварка заключается в установке сканирующей головки с колеблющимся зеркалом на шестой оси робота для достижения движения по лазерной траектории только за счет колебательного отражения линзы, при этом рука робота не следует за движением.

Система дистанционной лазерной сварки очень гибкая и эффективная, и одна система может заменить от 6 до 9 комплектов обычной роботизированной точечной сварки.

Расстояние между лазерной головкой и деталью составляет более 500 мм, что может продлить срок службы защитного стекла линзы.

Самым большим преимуществом дистанционной лазерной сварки перед традиционной сваркой является повышенная производительность.

Быстрое перемещение линз сканирующей головки позволяет значительно сократить время, затрачиваемое на позиционирование робота, что, в свою очередь, резко сокращает время производства.

По сравнению со средней скоростью 0,5 стыков в секунду для контактной точечной сварки, скорость дистанционной лазерной сварки составляет от 3 до 4 стыков в секунду, что позволяет полностью использовать лазерный луч.

В ходе испытаний массового производства дистанционная лазерная сварка сократила время на 80% по сравнению с традиционной контактной сваркой.

Еще одним важным аспектом высокой гибкости сканирующей линзы является универсальность формы сварного шва.

Если сварной шов имеет С-образную форму, он имеет значительно более высокую скорость сварки по сравнению с линейным сварным швом.

Лазерная дистанционная сварка в основном используется на сборочных узлах автомобильного кузова.

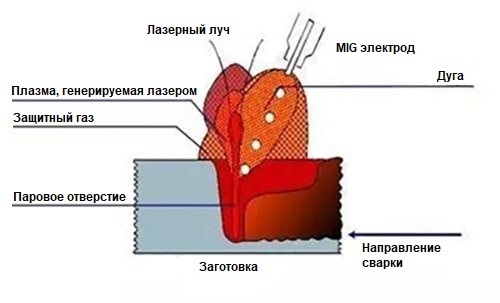

4. Лазерная композитная сварка

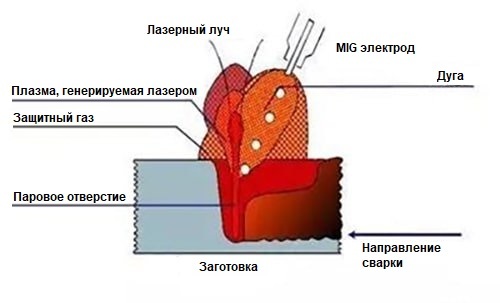

Лазерная композитная сварка в основном относится к лазерной и дуговой композитной сварке MIG.

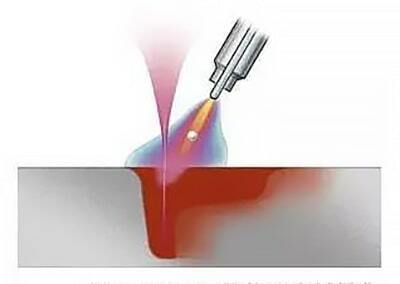

В этом процессе лазер и дуга взаимодействуют и дополняют друг друга, и принцип процесса показан на картинке ниже

Лазерная сварка композитов более экономична, чем лазерная сварка.

При лазерной сварке MIG лазерный луч и электрическая дуга работают вместе, что обеспечивает высокую скорость сварки, стабильный процесс сварки и высокий термический КПД, при этом обеспечивая больший зазор между сварными швами.

Ванна расплава при сварке композитом методом лазерной MIG меньше, чем при сварке MIG, что приводит к низкому тепловложению, небольшой зоне термического влияния и низкой деформации детали, что значительно сокращает работу по исправлению деформации сварного шва после сварки.

Эффект соединения лазерной композитной сваркой показан на рисунке ниже.

Принцип работы лазерной сварки

Лазерная сварка может быть достигнута с использованием непрерывного или импульсного лазерного луча, принцип лазерной сварки можно разделить на теплопроводную сварку и лазерную сварку глубоким плавлением.

Плотность мощности составляет менее 104 ~ 105 Вт / см2 для теплопроводной сварки, когда глубина расплава мала и скорость сварки низкая.

Плотность мощности более 105 ~ 107 Вт / см2, поверхность металла под действием тепла в «отверстие», образованное сваркой плавлением.

Присущи характеристики высокой скорости сварки и большого отношения глубины к ширине.

Принцип лазерной сварки с теплопередачей.

Лазерное излучение нагревает обрабатываемую поверхность, и поверхностное тепло распространяется внутрь за счет теплопроводности металла, заставляя заготовку плавиться и образовывать определенную ванну расплава путем управления параметрами лазера, такими как ширина, энергия, пиковая мощность и частота повторения лазера, импульс.

Лазерные сварочные аппараты для зубчатой сварки и сварки металлургического листа в основном используют лазерную сварку глубоким плавлением.

Ниже описаны принципы лазерной сварки глубоким плавлением.

Принцип лазерной сварки глубоким плавлением

При лазерной сварке глубоким плавлением для соединения материалов обычно используется непрерывный лазерный луч. Металлургический и физический процесс очень похож на электронно-лучевую сварку. Механизм преобразования энергии осуществляется через структуру такк называемой «замочной скважины».

При достаточно высокой плотности мощности лазерного излучения материал испаряется и образуется небольшое отверстие.

Это отверстие, заполненное паром отверстие и похоже на черное тело, поглощает почти всю энергию падающего луча, а равновесная температура внутри полости отверстия достигает примерно 2500 ℃. Тепло передается от внешней стенки этого высокотемпературного отверстия, вызывая плавление металла, окружающего полость отверстия.

Небольшое отверстие заполнено высокотемпературным паром, образующимся в результате непрерывного испарения материала стенки под действием светового луча.

Четыре стенки небольшого отверстия окружают расплавленный металл, а жидкий металл окружен твердым материалом (тогда как в большинстве традиционных сварочных процессов и лазерной кондуктивной сварке энергия сначала накладывается на поверхности заготовки, а затем передается внутрь переводом).

Поток жидкости и поверхностное натяжение стенки за пределами стенок отверстия поддерживаются в динамическом равновесии с постоянно создаваемым давлением пара внутри полости отверстия.

Луч непрерывно входит в маленькое отверстие, а материал за его пределами непрерывно течет. Когда луч движется, маленькое отверстие всегда находится в стабильном состоянии потока.

То есть отверстие и расплавленный металл, окружающий стенку отверстия, движутся вперед с поступательной скоростью, и расплавленный металл заполняет пустоту, оставленную движущимся отверстием, и конденсируется вместе с ним, и образуется шов.

Все это происходит так быстро, что скорость сварки легко может достигать нескольких метров в минуту.

Основные параметры процесса лазерной сварки глубоким плавлением

1) Мощность лазера

При лазерной сварке существует порог плотности лазерной энергии, ниже которого глубина расплава мала, и как только она достигается или превышается, глубина расплава существенно увеличивается.

Только когда плотность мощности лазера на заготовке превышает пороговое значение (зависит от материала), образуется плазма, которая образует стабильный глубокий сварной шов.

Если мощность лазера ниже этого порога, происходит только плавление поверхности детали, т.е. сварка протекает со стабильным типом теплопередачи.

Когда плотность мощности лазера близка к критическому состоянию образования небольших отверстий, сварка глубоким плавлением и кондуктивная сварка чередуются и становятся нестабильными сварочными процессами, что приводит к большим колебаниям глубины расплава.

При лазерной сварке глубоким плавлением мощность лазера регулирует как глубину проплавления, так и скорость сварки.

Глубина плавления сварного шва напрямую связана с плотностью мощности луча и является функцией мощности падающего луча и фокального пятна луча.

В общем, для данного диаметра лазерного луча глубина плавления увеличивается с увеличением мощности луча.

Принцип работы лазерной сварки

Лазерная сварка может быть достигнута с использованием непрерывного или импульсного лазерного луча, принцип лазерной сварки можно разделить на теплопроводную сварку и лазерную сварку глубоким плавлением.

Плотность мощности составляет менее 104 ~ 105 Вт / см2 для теплопроводной сварки, когда глубина расплава мала и скорость сварки низкая.

Плотность мощности более 105 ~ 107 Вт / см2, поверхность металла под действием тепла в «отверстие», образованное сваркой плавлением.

Присущи характеристики высокой скорости сварки и большого отношения глубины к ширине.

Принцип лазерной сварки с теплопередачей.

Лазерное излучение нагревает обрабатываемую поверхность, и поверхностное тепло распространяется внутрь за счет теплопроводности металла, заставляя заготовку плавиться и образовывать определенную ванну расплава путем управления параметрами лазера, такими как ширина, энергия, пиковая мощность и частота повторения лазера, импульс.

Лазерные сварочные аппараты для зубчатой сварки и сварки металлургического листа в основном используют лазерную сварку глубоким плавлением.

Ниже описаны принципы лазерной сварки глубоким плавлением.

Принцип лазерной сварки глубоким плавлением

При лазерной сварке глубоким плавлением для соединения материалов обычно используется непрерывный лазерный луч. Металлургический и физический процесс очень похож на электронно-лучевую сварку. Механизм преобразования энергии осуществляется через структуру такк называемой «замочной скважины».

При достаточно высокой плотности мощности лазерного излучения материал испаряется и образуется небольшое отверстие.

Это отверстие, заполненное паром отверстие и похоже на черное тело, поглощает почти всю энергию падающего луча, а равновесная температура внутри полости отверстия достигает примерно 2500 ℃. Тепло передается от внешней стенки этого высокотемпературного отверстия, вызывая плавление металла, окружающего полость отверстия.

Небольшое отверстие заполнено высокотемпературным паром, образующимся в результате непрерывного испарения материала стенки под действием светового луча.

Четыре стенки небольшого отверстия окружают расплавленный металл, а жидкий металл окружен твердым материалом (тогда как в большинстве традиционных сварочных процессов и лазерной кондуктивной сварке энергия сначала накладывается на поверхности заготовки, а затем передается внутрь переводом).

Поток жидкости и поверхностное натяжение стенки за пределами стенок отверстия поддерживаются в динамическом равновесии с постоянно создаваемым давлением пара внутри полости отверстия.

Луч непрерывно входит в маленькое отверстие, а материал за его пределами непрерывно течет. Когда луч движется, маленькое отверстие всегда находится в стабильном состоянии потока.

То есть отверстие и расплавленный металл, окружающий стенку отверстия, движутся вперед с поступательной скоростью, и расплавленный металл заполняет пустоту, оставленную движущимся отверстием, и конденсируется вместе с ним, и образуется шов.

Все это происходит так быстро, что скорость сварки легко может достигать нескольких метров в минуту.

Основные параметры процесса лазерной сварки глубоким плавлением

1) Мощность лазера

При лазерной сварке существует порог плотности лазерной энергии, ниже которого глубина расплава мала, и как только она достигается или превышается, глубина расплава существенно увеличивается.

Только когда плотность мощности лазера на заготовке превышает пороговое значение (зависит от материала), образуется плазма, которая отмечает стабильный глубокий сварной шов.

Если мощность лазера ниже этого порога, происходит только плавление поверхности детали, т.е. сварка протекает со стабильным типом теплопередачи.

Когда плотность мощности лазера близка к критическому состоянию образования небольших отверстий, сварка глубоким плавлением и кондуктивная сварка чередуются и становятся нестабильными сварочными процессами, что приводит к большим колебаниям глубины расплава.

При лазерной сварке глубоким плавлением мощность лазера регулирует как глубину проплавления, так и скорость сварки.

Глубина плавления сварного шва напрямую связана с плотностью мощности луча и является функцией мощности падающего луча и фокального пятна луча.

В общем, для данного диаметра лазерного луча глубина плавления увеличивается с увеличением мощности луча.

2) Фокусное пятно луча

Размер пятна луча - одна из наиболее важных переменных при лазерной сварке, так как от него зависит плотность мощности.

Однако его измерение является проблемой для высокомощных лазеров, хотя доступно множество методов косвенного измерения.

Размер пятна предела фокусной дифракции луча может быть рассчитан по теории дифракции света, но фактическое пятно больше расчетного значения из-за наличия аберрации фокусирующей линзы.

Самый простой реальный метод измерения - это метод изотермического профиля, который заключается в измерении фокального пятна и диаметра перфорации после прожигания и проникновения в полипропиленовую пластину толстой бумагой.

Этот метод следует измерить на практике, усвоив величину мощности лазера и время воздействия луча.

3) Величина поглощения материала

Поглощение лазера материалом зависит от некоторых важных свойств материала, таких как скорость поглощения, отражательная способность, теплопроводность, температура плавления, температура испарения и т.д. Наиболее важным из них является скорость поглощения.

Факторы, влияющие на скорость поглощения материала лазерным лучом, включают два аспекта:

- Во-первых, удельное сопротивление материала, которое оказалось пропорциональным квадратному корню из коэффициента удельного сопротивления, который, в свою очередь, зависит от температуры, после измерения оптической плотности полированной поверхности материала.

- Во-вторых, состояние поверхности (или отделка) материала имеет более важное влияние на поглощение луча и, таким образом, оказывает значительное влияние на эффект сварки.

Длина волны излучения CO2-лазера обычно составляет 10,6 мкм.

Неметаллы, такие как керамика, стекло, резина и пластик, имеют высокое поглощение при комнатной температуре, в то время как металлические материалы плохо поглощают его при комнатной температуре, пока оно не резко возрастет, когда материал плавится или даже испаряется.

Использование поверхностного покрытия или метода поверхностного образования оксидной пленки для улучшения поглощения материала лучом очень эффективно.

4) Скорость лазерной сварки

Скорость сварки имеет большое влияние на глубину плавления, увеличение скорости приведет к уменьшению глубины плавления, но если скорость слишком низкая, это приведет к чрезмерному плавлению материала и сварке заготовки насквозь.

Следовательно, определенная мощность лазера и определенная толщина конкретного материала имеют подходящий диапазон скорости сварки, и в котором максимальная глубина плавления может быть получена при соответствующем значении скорости.

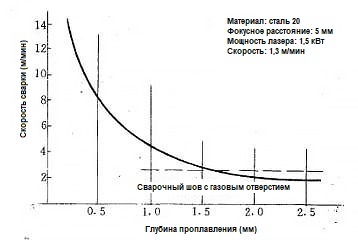

На следующем рисунке показана взаимосвязь между скоростью сварки и глубиной плавления для стали 20.

5) Защитный газ

В процессах лазерной сварки часто используются инертные газы для защиты ванны расплава.

Однако в большинстве случаев для защиты заготовки от окисления в процессе сварки часто используются гелий, аргон и азот.

Гелий нелегко ионизируется (энергия ионизации высока), что позволяет лазеру проходить сквозь него, а энергия луча беспрепятственно достигает поверхности детали.

Это наиболее эффективный защитный газ, используемый при лазерной сварке, но он более дорогой.

Аргон дешевле и плотнее, поэтому лучше защищает.

Однако он подвержен ионизации высокотемпературной плазмой металла и в результате защищает часть луча от направления на заготовку, снижая эффективную мощность лазера для сварки, а также снижая скорость сварки и глубину плавления.

Поверхность сварных деталей, защищенных аргоном, более гладкая, чем при защите гелием.

Азот является наименее дорогим в качестве защитного газа, но он не подходит для некоторых типов сварки нержавеющей стали, в основном из-за металлургических проблем, таких как абсорбция, которая иногда приводит к образованию пористости в зоне нахлеста.

Вторая роль использования защитного газа заключается в защите фокусирующей линзы от загрязнения парами металла и разбрызгивания жидких расплавленных капель.

Это особенно необходимо при высокомощной лазерной сварке, когда выбросы становятся очень мощными.

Третья функция защитного газа - рассеивать плазменную защиту, создаваемую лазерной сваркой высокой мощности.

Пар металла поглощает лазерный луч и ионизируется в плазменное облако, а защитный газ вокруг пара металла также ионизируется под действием тепла.

Если присутствует слишком много плазмы, лазерный луч в некоторой степени поглощается плазмой.

Наличие плазмы в качестве второй энергии на рабочей поверхности делает глубину расплава меньше, а поверхность сварочной ванны шире.

Скорость образования комплекса электронов увеличивается за счет увеличения числа трехчастичных столкновений электронов с ионами и нейтральными атомами с целью уменьшения электронной плотности в плазме.

Чем легче нейтральный атом, тем выше частота столкновений и выше скорость сложения; с другой стороны, только защитный газ с высокой энергией ионизации не увеличивает электронную плотность из-за ионизации самого газа.

Таблица Атомный (молекулярный) вес и энергия ионизации обычных газов и металлов представлена ниже.

| Название | Описание | Количество | Объем | Цена | Новая ячейка | Новая ячейка |

| Материалы | He | Ar | N | Al | Mg | Fe |

| Атомное (молекулярное) Кол-во. | 4 | 40 | 28 | 27 | 24 | 56 |

| Энергия ионизации (эВ) | 24,26 | 15,68 | 14,50 | 5,96 | 7,61 | 7,83 |

Как видно из таблицы, размер облака плазмы меняется в зависимости от используемого защитного газа, при этом гелий является самым маленьким, за ним следует азот, и самым большим при использовании аргона.

Чем больше размер плазмы, тем меньше глубина плавления.

Причина этой разницы заключается, во-первых, в разной степени ионизации молекул газа, а также в разнице в диффузии паров металла, вызванной разной плотностью защитных газов.

Гелий наименее ионизирован и наименее плотен, и он быстро рассеивает поднимающийся металлический пар из ванны расплавленного металла.

Следовательно, использование гелия в качестве защитного газа обеспечивает максимальное подавление плазмы, тем самым увеличивая глубину плавления и улучшая скорость сварки.

Нелегко вызвать пористость из-за легкой массы и может ускользнуть.

Конечно, исходя из наших реальных результатов сварки, эффект защиты газом аргоном неплох.

Влияние облака плазмы на глубину расплава наиболее очевидно в зоне низких скоростей сварки.

При увеличении скорости сварки ее влияние уменьшается.

Защитный газ подается через сопло под определенным давлением к поверхности заготовки.

Важны гидродинамическая форма сопла и размер выходного диаметра.

Он должен быть достаточно большим, чтобы распыленный защитный газ мог покрыть сварочную поверхность, но для эффективной защиты линзы, предотвращения загрязнения парами металла или повреждения линзы металлическими брызгами размер сопла также должен быть ограничен.

Скорость потока также следует контролировать, в противном случае ламинарный поток защитного газа становится турбулентным, и атмосфера вовлекается в расплавленную ванну, в конечном итоге образуя пористость.

Чтобы улучшить защитный эффект, можно также использовать дополнительный боковой обдув, то есть через сопло меньшего диаметра будет защищать газ под углом непосредственно в сварку глубоким плавлением небольших отверстий.

Защитный газ не только подавляет плазменное облако на поверхности заготовки, но также оказывает влияние на плазму в отверстии и образование небольшого отверстия, дополнительно увеличивая глубину плавления и получая более глубокий и широкий сварной шов, чем желательно.

Однако этот метод требует точного контроля размера и направления газового потока, в противном случае легко вызвать турбулентность и повредить ванну расплава, что приведет к трудностям в стабилизации процесса сварки.

6) Фокусное расстояние объектива

Сварка обычно используется для фокусировки лазера, обычно выбирают фокусное расстояние линзы 63 ~ 254 мм.

Размер сфокусированного пятна пропорционален фокусному расстоянию, чем короче фокусное расстояние, тем меньше пятно.

Но фокусное расстояние также влияет на фокусную глубину, то есть фокусная глубина увеличивается одновременно с фокусным расстоянием, поэтому короткое фокусное расстояние может улучшить плотность мощности, но из-за небольшой фокусной глубины расстояние между объективом и заготовкой необходимо аккуратно выдерживать, а глубина плавления не велика.

Из-за влияния брызг, образующихся во время процесса сварки и режима лазера, минимальная глубина резкости, используемая при реальной сварке, в основном составляет 126 мм.

Когда шов большой или размер пятна необходимо увеличить за счет увеличения сварного шва, можно выбрать линзу с фокусным расстоянием 254 мм, и в этом случае требуется более высокая выходная мощность лазера (плотность мощности) для добиться глубокого плавления с эффектом маленького отверстия.

Когда мощность лазера превышает 2 кВт, особенно для луча CO2-лазера 10,6 мкм, из-за использования специальных оптических материалов для формирования оптической системы, чтобы избежать риска оптического повреждения фокусирующей линзы, часто выбирают метод фокусировки на отражение , как правило, с использованием полированного медного зеркала в качестве отражателя.

Из-за эффективного охлаждения его часто рекомендуют для фокусировки лазерного луча большой мощности.

7) Положение фокуса

При сварке положение фокуса имеет решающее значение для поддержания адекватной плотности мощности.

Изменения положения фокальной точки относительно поверхности детали напрямую влияют на ширину и глубину сварного шва.

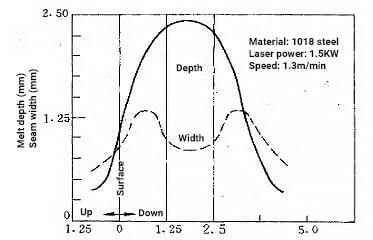

На рисунке ниже показано влияние положения фокуса на глубину плавления и ширину шва стали 20.

В большинстве случаев лазерной сварки точка фокусировки обычно располагается примерно на 1/4 желаемой глубины плавления под поверхностью заготовки.

8) Положение лазерного луча

При лазерной сварке различных материалов положение лазерного луча контролирует окончательное качество сварки, особенно в случае стыковых соединений, которые более чувствительны к этому, чем соединения внахлест.

Например, когда шестерни из закаленной стали привариваются к валам из мягкой стали, надлежащий контроль положения лазерного луча облегчит получение сварного шва с преимущественно низкоуглеродистым компонентом, который имеет лучшую стойкость к растрескиванию.

В некоторых приложениях геометрия свариваемой детали требует, чтобы лазерный луч отклонялся на угол, и поглощение лазерной энергии заготовкой не изменяется, если угол отклонения между осью луча и плоскостью соединения находится в пределах 100 градусов.

9) Приварка начальных и конечных точек

При лазерной сварке глубоким плавлением всегда присутствует явление небольших отверстий, независимо от глубины сварного шва.

Когда процесс сварки будет прекращен и выключатель питания выключен, в конце сварного шва появится кратер.

Кроме того, когда слой лазерной сварки покрывает исходный сварной шов, будет чрезмерное поглощение лазерного луча, что приведет к перегреву или пористости сварного шва.

Чтобы предотвратить вышеупомянутые явления, точки включения и выключения мощности могут быть запрограммированы таким образом, чтобы время включения и выключения мощности становилось регулируемым, т.е. пусковая мощность увеличивалась электронным способом от нуля до установленного значения мощности за короткий период времени, время сварки регулируется, и, наконец, мощность постепенно снижается с установленной мощности до нулевого значения, когда сварка прекращается.

Особенности, преимущества и недостатки лазерной сварки с глубоким плавлением

(1) Характеристики лазерной сварки глубоким плавлением

1) Высокое соотношение глубины и ширины

Поскольку расплавленный металл образуется вокруг цилиндрической высокотемпературной паровой полости и распространяется по направлению к заготовке, сварной шов становится глубоким и узким.

2) Минимальная тепловая нагрузка

Поскольку температура внутри небольшого отверстия очень высока, процесс плавления происходит очень быстро, подвод тепла к заготовке очень низкий, а тепловая деформация и зона термического влияния очень малы.

3) Высокая плотность

Поскольку небольшое отверстие, заполненное высокотемпературным паром, способствует перемешиванию сварочной ванны и утечке газа, что приводит к образованию непористого сварного шва с проплавлением.

Высокая скорость охлаждения после сварки позволяет легко улучшить организацию сварки.

4) Армированный сварной шов

Из-за источника тепла накаливания и полного поглощения неметаллических компонентов содержание примесей уменьшается, размер включений и их распределение в ванне расплава изменяются.

Процесс сварки не требует электродов или присадочной проволоки, а зона плавления менее загрязнена, благодаря чему прочность и ударная вязкость сварного шва, по крайней мере, равны или даже превышают таковые у основного металла.

5) Точный контроль

Поскольку фокусируемое пятно очень маленькое, сварной шов можно расположить с высокой точностью.

Лазерный выход не имеет «инерции» и может быть остановлен и перезапущен на высоких скоростях, что позволяет сваривать сложные детали с помощью технологии перемещения луча с ЧПУ.

6) Бесконтактный процесс сварки в атмосфере

Поскольку энергия исходит от пучка фотонов, физический контакт с заготовкой отсутствует, поэтому к заготовке не действует внешняя сила. Кроме того, на лазер не действуют ни магнетизм, ни воздух.

(2) Преимущества лазерной сварки глубоким плавлением

1) Поскольку сфокусированный лазер имеет гораздо более высокую плотность мощности, чем традиционные методы, в результате высокая скорость сварки, зона термического влияния и деформация очень малы, но также может сваривать трудно свариваемые материалы, такие как титан.

2) Поскольку луч легко передавать и контролировать, не требует частой замены сварочного пистолета, сопла и не требует электронно-лучевой сварки в вакууме, что значительно сокращает время оказания помощи при простоях, что обеспечивает коэффициент нагрузки и высокую производительность.

3) Высокая прочность сварного шва, ударная вязкость и общие характеристики за счет очистки и высокой скорости охлаждения.

4) Высокая точность обработки благодаря низкому среднему тепловложению снижает затраты на переработку; Кроме того, снижаются эксплуатационные расходы на лазерную сварку, что снижает затраты на обработку деталей.

5) Интенсивность луча и точное позиционирование можно эффективно контролировать, а операцию можно легко автоматизировать.

(3) Недостатки лазерной сварки глубоким плавлением.

1) Ограниченная глубина сварки.

2) Высокие требования к сборке заготовок.

3) Высокие разовые вложения в лазерную систему

Оборудование для лазерной сварки глубоким плавлением

При лазерной сварке глубоким плавлением обычно используются лазеры CO2 непрерывного действия, которые могут поддерживать достаточно высокую выходную мощность для создания эффекта «маленького отверстия», плавления по всему поперечному сечению заготовки и образования прочного сварного соединения.

Что касается самого лазера, то это просто устройство, которое излучает параллельный луч с хорошей направленностью, который можно использовать в качестве источника тепла.

Преимущества и недостатки лазерной сварки

Преимущества лазерной сварки

- Высококачественная прочность соединения и большое отношение глубины к ширине могут быть достигнуты с помощью лазерной сварки, а скорость сварки относительно высока.

- Поскольку для лазерной сварки не требуется вакуумная среда, дистанционное управление и автоматизация производства могут быть реализованы с помощью линз и оптических волокон.

- Лазер имеет большую плотность мощности, что позволяет сваривать сложные материалы, такие как титан и кварц, а также выполнять сварку материалов с различными свойствами.

- Возможна микросварка. Лазерный луч фокусируется для получения очень маленького пятна и может быть точно позиционирован, что может применяться при групповой сварке микро- и малых деталей для крупносерийного автоматизированного производства.

Недостатки лазерной сварки

- Цена лазера и принадлежностей сварочной системы выше, поэтому первоначальные капиталовложения и затраты на техническое обслуживание выше, чем при традиционном процессе сварки, а экономическая эффективность низка.

- Эффективность преобразования при лазерной сварке обычно низкая (обычно от 5% до 30%) из-за низкого поглощения лазерного света твердыми материалами, особенно после появления плазмы (плазма оказывает эффект поглощения на лазерный свет).

- Из-за небольшого сфокусированного пятна лазерной сварки требуется высокая точность оборудования для соединения деталей, а небольшое отклонение оборудования может привести к большой ошибке обработки.

- Лазерная сварка требует высокой точности сборки деталей из-за небольшого размера пятна лазерной фокусировки и узкого сварного шва.

Положение свариваемой детали должно быть очень точным, при этом положение луча на заготовке не должно значительно смещаться и должно находиться в пределах диапазона фокусировки лазерного луча.

Если точность сборки детали или позиционирования балки не соответствует требованиям, легко вызвать дефекты сварки.

Требования лазерной сварки к форме сварного шва показаны на рисунке ниже.

- Лазерная угловая сварка - сложный процесс. Лазерная присадочная сварка - это процесс сварки плавлением, при котором сфокусированное пятно светится на заготовку и проволоку соответственно. Ванна расплава небольшая, и точный контроль относительного положения нитей очень важен для достижения равномерного плавления непрерывно подаваемой проволоки.

- Сварной канал затвердевает относительно быстро и может иметь дефекты пористости и охрупчивания.

- Из-за большого количества брызг сварной шов при сварке проплавлением грубее, чем при пайке, но намного прочнее, чем при обычной точечной сварке.

- По сравнению с другими методами сварки стоимость лазера и связанных с ним систем выше, а разовые первоначальные вложения больше.

Сварочные лазеры

Основными типами лазеров, используемых для сварки, являются CO2-лазеры, Nd: YAG-лазеры, волоконные лазеры и полупроводниковые лазеры.

CO 2 лазер

CO2-лазер - это газовый лазер с дальним инфракрасным лучом и длиной волны 10,6 мкм.

Обычно он работает непрерывно, имеет высокую выходную мощность и широко используется при лазерной сварке большой мощности.

Когда CO2-лазер используется для сварки при высокой мощности 10 кВт или более, использование защитного газа аргона часто вызывает очень сильную плазму, что делает глубину плавления небольшой.

Поэтому гелий, не образующий плазмы, часто используется в качестве защитного газа при сварке мощным CO2-лазером.

Волоконный лазер

Волоконные лазеры в основном используются для сварки внахлест тонких материалов с высокими требованиями к стабильности сварного соединения.

При сварке внахлест можно получить сварные швы с глубиной плавления 0,01 дюйма или даже выше при более высоких скоростях.

Одномодовый волоконный лазер мощностью 200 Вт может достичь глубины плавления 0,004 дюйма на скоростях до 50 дюймов / с.

Nd: YAG лазер

Nd: YAG-лазер - это твердотельный лазер, который излучает луч в основном ближнего инфракрасного света с длиной волны 1,06 мкм.

Теплопроводник имеет высокий коэффициент поглощения света на этой длине волны и может работать как в непрерывном, так и в импульсном режимах, что делает его конкурентоспособным в области сварки критически важных компонентов.

Полупроводниковый лазер

Полупроводниковые лазеры с их малой массой, высокой эффективностью преобразования, низкими эксплуатационными расходами и длительным сроком службы являются одним из важных направлений развития лазеров в будущем.

Ученые в стране и за рубежом начали использовать мощные полупроводниковые лазеры для исследований в области сварки алюминиевых сплавов.

Из-за короткой длины волны полупроводникового лазера скорость поглощения металла намного выше, чем у CO2-лазера и Nd: YAG-лазера, поэтому он имеет хорошие перспективы применения в области сварки.

Однако низкая плотность мощности излучения полупроводникового лазера на поверхность материала делает его более подходящим для сварки тонких пластин, сварки электронных компонентов и т.д. При выполнении лазерной сварки.

4 вида лазерно-дуговой сварки

1. Лазерная сварка композитных материалов TIG

Характеристики лазерной и аргонодуговой сварки составом.

- Используя дугу для усиления действия лазера, можно использовать лазер малой мощности вместо лазера высокой мощности для сварки металлических материалов.

- При сварке тонких деталей возможна высокоскоростная сварка.

- Он может увеличить глубину плавления, улучшить формирование шва и получить высококачественные сварные соединения.

- Это может снизить требования к точности границы раздела торцевой поверхности основного материала.

Например, когда мощность CO2-лазера составляет 0,8 кВт, ток дуги TIG составляет 90 А, а скорость сварки составляет 2 м / мин, это эквивалентно сварочной мощности сварочного аппарата с CO2-лазером мощностью 5 кВт. Глубина плавления, полученная при скорости сварки от 0,5 до 5 м / мин с использованием луча CO2-лазера мощностью 5 кВт, в 1,3-1,6 раза больше, чем при использовании только луча CO2-лазера мощностью 5 кВт.

2. Лазерно-плазменная композитная сварка.

Лазерная плазменная сварка композитов выполняется коаксиально, как показано на рисунке

Плазменная дуга генерируется посредством кольцевого электрода и лазерный луч проходит через середину плазменной дуги.

Плазменная дуга выполняет две основные функции.

С одной стороны, для обеспечения дополнительной энергии для лазерной сварки, увеличения скорости сварки и, следовательно, эффективности всего процесса сварки.

С другой стороны, плазменная дуга окружает лазер, что может вызвать эффект термообработки и продлить время охлаждения, что также снижает склонность к упрочнению и остаточным напряжениям и улучшает микроструктурные свойства сварного шва.

3. Лазерная сварка композитных материалов MIG.

Основной принцип сварки композитов методом лазерной сварки MIG показан на рисунке 4.

Помимо энергии, подводимой к зоне сварки от дуги, лазер также подводит тепло к металлу сварного шва.

Технология лазерной композитной сварки не действует последовательно между двумя методами сварки, а, скорее, оба метода воздействуют на зону сварного шва одновременно.

Лазер и дуга в разной степени и в разной форме влияют на качество сварного шва композитного материала.

При сварке композитных материалов методом лазерной MIG улетучивание происходит не только на поверхности заготовки, но и на присадочной проволоке, что способствует большему улетучиванию металла и, таким образом, более легкой передаче энергии от лазера.

Сварка MIG отличается низкой стоимостью источника энергии, хорошей сваркой швов, хорошей стабильностью дуги и легким улучшением структуры сварного шва присадочным металлом.

С другой стороны, лазерная сварка характеризуется большой глубиной плавления, высокой скоростью сварки, низким тепловложением и узким сварным швом, но для сварки более толстых материалов требуется более мощный сварочный лазер.

В то же время ванна расплава при лазерной сварке композитов меньше, чем при сварке MIG, что приводит к меньшей деформации заготовки и значительно сокращает работу по исправлению сварочной деформации после сварки.

При сварке композитных материалов методом лазерной сварки MIG создаются две отдельные зоны, а подвод тепла от дуги за ними действует как одновременный отпуск после сварки, снижая твердость сварного шва (особенно в сварной стали).

Благодаря очень высокой скорости сварки при лазерной сварке композитов время производства и производственные затраты могут быть сокращены.

4. Технология сварки двойным лазерным лучом.

В процессе лазерной сварки высокая плотность мощности лазера заставляет свариваемый основной материал быстро нагреваться до плавления и испарения, образуя высокотемпературный металлический пар.

При непрерывном воздействии лазера с высокой плотностью мощности легко создать облако плазмы, которое не только снижает поглощение лазера заготовкой, но и делает процесс сварки нестабильным.

Если после образования большого глубокого расплавленного отверстия уменьшить плотность мощности лазера для продолжения облучения и образовать более крупное глубокое расплавленное отверстие при поглощении лазерного света, результат лазерного воздействия на пары металла уменьшается, плазма облако может уменьшиться или исчезнуть.

Таким образом, импульсный лазер с высокой пиковой мощностью и непрерывным лазерным лучом или два импульсных лазера с большой разницей в ширине импульса, частоте повторения и пиковой мощности используются для соединения заготовки для сварки.

В процессе сварки два лазерных луча вместе облучают заготовку, периодически образуя большое глубокое отверстие расплава, а затем останавливая облучение лазерным лучом в нужное время, может сделать облако плазмы маленьким или исчезнуть, улучшить поглощение и использование энергии лазера, увеличение глубины сварки, улучшение сварочной способности.

Оборудование для лазерной сварки

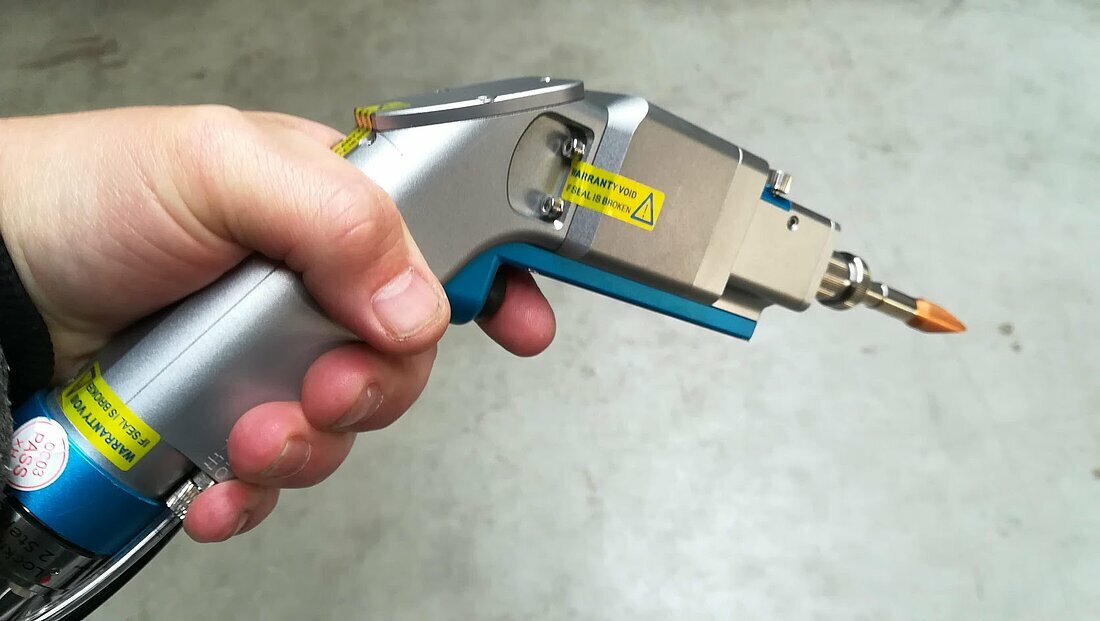

Головка для лазерной сварки

Это серия оптической обработки лазерного света для получения характеристического луча, подходящего для лазерных приложений.

В зависимости от применения сварки бывают головки для сварки плавлением, головки для пайки и головки для лазерной сварки.

Робот для лазерной 3D сварки

Чаще встречаются роботы с достаточной точностью и весом.

В настоящее время в мире ABB, FANUC, MOTOMAN, KUKA и другие.

Важные параметры лазерной сварки

Плотность мощности сварки.

Плотность мощности - один из важнейших параметров лазерной обработки.

Благодаря высокой плотности мощности поверхностный слой может быть нагрет до точки кипения за микросекундный интервал времени, вызывая большое количество испарения.

Следовательно, высокая удельная мощность очень полезна для таких процессов удаления материала, как штамповка, резка и гравировка.

Для более низких плотностей мощности требуется несколько миллисекунд для того, чтобы температура поверхностного слоя достигла точки кипения, а нижний слой достигает точки плавления до того, как поверхностный слой испарится, что позволяет легко сформировать хороший сварной шов из расплава.

Форма волны лазерного импульса.

Когда высокоинтенсивный лазерный луч направляется на поверхность материала, от металлической поверхности будет отражаться и теряться 60-98% лазерной энергии, особенно золото, серебро, медь, алюминий, титан и другие материалы отражают сильно и быстро. теплопередача.

В процессе сигнала лазерного импульса отражательная способность металла изменяется со временем.

Когда температура поверхности материала повышается до точки плавления, отражательная способность быстро уменьшается, а когда поверхность находится в расплавленном состоянии, отражение стабилизируется на определенном уровне.

Ширина лазерного импульса.

Ширина импульса - важный параметр для импульсной лазерной сварки. Ширина импульса определяется глубиной плавления и зоной термического влияния, чем длиннее ширина импульса, тем больше зона термического влияния, а глубина плавления увеличивается с 1/2 мощности ширины импульса.

Однако увеличение ширины импульса снижает пиковую мощность, поэтому увеличение ширины импульса обычно используется для методов теплопроводной сварки, формируя широкий и неглубокий сварной шов, особенно для сварки внахлест тонких и толстых листов.

Однако более низкая пиковая мощность приводит к избыточному тепловложению, и каждый материал имеет оптимальную ширину импульса, которая максимизирует глубину плавления.

Объем вне фокуса лазера.

Лазерная сварка обычно требует определенной расфокусировки, потому что плотность мощности в центре пятна в фокусной точке лазера слишком высока и имеет тенденцию испаряться в отверстие.

Плотность мощности относительно равномерно распределена во всех плоскостях от точки фокусировки лазера.

Есть два типа расфокусировки.

- Положительная расфокусировка

- Отрицательная расфокусировка

Фокальная плоскость расположена над заготовкой для положительной расфокусировки и наоборот - для отрицательной расфокусировки.

Согласно теории геометрической оптики, когда положительная и отрицательная плоскости вне фокуса и расстояние до плоскости сварки равны, соответствующая плоскость плотности мощности примерно одинакова, но на практике форма полученной ванны расплава имеет некоторые отличия.

Отрицательная дефокусировка позволяет получить большую глубину расплава, что связано с процессом образования ванны расплава.

Скорость лазерной сварки.

Скорость сварки оказывает большое влияние на глубину плавления, увеличение скорости приведет к уменьшению глубины плавления, но скорость слишком низкая и приведет к чрезмерному плавлению материала и сварке заготовки насквозь.

Следовательно, существует подходящий диапазон скорости сварки для определенной мощности лазера и определенной толщины конкретного материала, и максимальная глубина плавления может быть получена при соответствующем значении скорости в нем.

Защитный газ для лазерной сварки.

В процессе лазерной сварки часто используются инертные газы для защиты ванны расплава, а в большинстве случаев для защиты часто используются гелий, аргон и азот.

Вторая функция защитного газа - защита фокусирующей линзы от загрязнения парами металла и разбрызгивания капель жидкости.

При лазерной сварке высокой мощности выбрасываемый материал очень мощный, когда защита линзы более необходима.

Третья роль защитного газа - эффективное рассеивание плазменной защиты, создаваемой мощной лазерной сваркой.

Металлический пар поглощает лазерный луч и ионизируется, образуя такую же плазму, и если плазмы слишком много, лазерный луч будет до некоторой степени поглощен плазмой.

Методы лазерной сварки

1 . Сварка листа с листом

Он включает 4 типа технологических приемов:

- Стыковая сварка

- Концевая сварка

- Сварка плавлением с центральным проплавлением

- Сварка плавлением с центральным прошиванием

2 . Лазерная сварка проволока с проволокой

Он включает 4 типа технологических приемов:

- Стыковая сварка проволока с проволокой

- Поперечная сварка

- Параллельная сварка внахлест

- Т-образная сварка

3 . Сварка металлической проволоки и блочных деталей

Соединение проволоки с другими элементами может быть успешно достигнуто с помощью лазерной сварки, при этом сосредоточенные элементы могут быть любого размера.

При сварке следует обращать внимание на геометрию проволочного элемента.

4 . Лазерная сварка разных металлов

При сварке различных типов металлов необходимо учитывать диапазон параметров свариваемости и свариваемости.

Лазерная сварка между разными материалами возможна только при определенных комбинациях материалов.

Лазерная пайка не подходит для соединения некоторых компонентов, но лазер можно использовать в качестве источника тепла для мягкой и твердой пайки, что также имеет преимущества лазерной пайки.

Существуют различные способы использования пайки, среди которых мягкая лазерная пайка в основном используется для пайки печатных плат и особенно полезна для технологии сборки компонентов микросхемы.

Факторы, влияющие на качество лазерной сварки

Лазерная сварка - это процесс, при котором высокоэнергетический луч лазерного света облучает заготовку, вызывая резкое повышение рабочей температуры, и заготовка плавится и соединяется, образуя прочное соединение.

Лазерная сварка имеет лучшую прочность на сдвиг и разрыв.

На качество лазерной сварки влияет множество факторов.

Некоторые из них чрезвычайно изменчивы и обладают значительной нестабильностью.

Как правильно устанавливать и контролировать эти параметры, чтобы поддерживать их в правильном диапазоне для процесса высокоскоростной непрерывной лазерной сварки, чтобы гарантировать качество сварки.

Надежность и стабильность формирования сварных швов - важный вопрос, связанный с практической реализацией технологии лазерной сварки.

Основные факторы, влияющие на качество лазерной сварки, делятся на три аспекта: сварочное оборудование, состояние детали и параметры процесса.

1) Лазерное сварочное оборудование

Наиболее важными требованиями к качеству лазеров являются диаграмма направленности, выходная мощность и ее стабильность.

Чем ниже порядок диаграммы направленности луча, тем лучше эффективность фокусировки луча, чем меньше пятно, тем выше плотность мощности при той же мощности лазера и тем больше глубина и ширина сварного шва.

Обычно требуется базовый режим или режим низкого порядка, в противном случае трудно удовлетворить требования высококачественной лазерной сварки.

В настоящее время китайские лазеры повсеместно используют для лазерной сварки, они набрали свои преимущества с точки зрения качества луча и стабильности выходной мощности.

В европейских лазерных сварочных аппаратах качество лазерного луча и стабильность выходной мощности всегда были довольно высокими, но их высокая цена стала проблемой для доступной лазерной сварки.

Оптическая система - самый большой фактор, влияющий на качество сварки, - это фокусирующее зеркало, используемое фокусное расстояние обычно составляет от 127 мм до 200 мм, фокусное расстояние небольшое, чтобы уменьшить диаметр перетяжки фокусирующего луча.

Чем короче длина волны, тем выше поглощение.

Как правило, материалы с хорошей проводимостью имеют высокую отражательную способность.

Для YAG-лазера коэффициент отражения составляет 96% для серебра, 92% для алюминия, 90% для меди и 60% для железа.

Чем выше температура, тем выше поглощение в линейной зависимости.

Фосфат, технический углерод, графит и прочие покрытия поверхности могут улучшить скорость абсорбции.

2) Состояние заготовки для лазерной сварки

Для лазерной сварки необходимо, чтобы края обрабатываемой и собираемой детали были точно выровнены, чтобы точка была строго выровнена с направлением сварного шва, и чтобы исходная точность сборки и точечная центровка заготовки не изменялись во время процесса сварки из-за нагрева сварочного шва, отсутствовало искажение.

Это связано с тем, что лазерное пятно очень маленькое, сварной шов узкий и, как правило, присадочный металл не добавляется.

Если монтажный зазор слишком велик, луч может пройти через зазор и не может расплавить основной материал, или вызвать брак - прорез, вдавливание, например, немного большее отклонение от места к шву, может привести к расслоению и отсутствию шва.

Следовательно, общий зазор стыковой сборки листов (краев деталей) и отклонение точечного шва не должны превышать 0,1 мм, зазор с обратной стороны не должен быть больше 0,2 мм.

В реальном производстве иногда невозможно использовать технологию лазерной сварки, потому что эти требования не могут быть выполнены.

Для получения хороших результатов сварки допустимый стыковой зазор и зазор внахлестку следует контролировать в пределах 10% от толщины тонкого листа.

Для успешной лазерной сварки требуется тесный контакт между свариваемыми поверхностями.

Это требует тщательного прижима свариваемых деталей друг к другу для достижения наилучших результатов.

Для идеальной сварки необходимо использовать стапель с рубильниками и прижимами.

3) Параметры лазерной сварки

(1) Влияние на режим лазерной сварки и стабильность формирования сварного шва.

Наиболее важным из параметров сварки является плотность мощности лазерного пятна, которая влияет на режим сварки и стабильность формирования сварного шва следующим образом.

С плотностью мощности лазерного пятна от малой до большой, чтобы обеспечить стабильную теплопроводную сварку, режим нестабильности сварки и стабильную сварку глубоким плавлением.

Плотность мощности лазерного пятна в случае определенной формы луча и фокусного расстояния фокусирующего зеркала в основном определяется мощностью лазера и положением фокуса луча.

Плотность мощности лазера пропорциональна мощности лазера.

в то время как существует оптимальное значение для эффекта положения фокусной точки.

Когда фокус луча находится в определенном месте под поверхностью заготовки (в пределах от 1 до 2 мм, в зависимости от толщины листа и параметров), можно получить наиболее идеальный сварной шов.

Отклонение от этого оптимального фокального положения, пятно на поверхности детали, которое становится больше, что приводит к уменьшению плотности мощности до определенного диапазона, вызывает изменения в форме процесса сварки.

Влияние скорости сварки на форму процесса сварки и стабильность детали не так существенна, как мощность лазера и положение фокуса, только когда скорость сварки слишком велика, так как подвод тепла слишком мал, поддержание стабильного глубокого проплавления осуществляет сварочный процесс.

На практике при сварке следует исходить из требований к свариваемым деталям по глубине плавления, выбирать стабильную сварку глубоким плавлением или стабильную теплопроводную сварку и полностью избегать нестабильности режима сварки.

(2) В диапазоне сварки глубоким плавлением влияние параметров сварки на глубину плавления:

В стабильном диапазоне сварки глубоким плавлением, чем выше мощность лазера, тем больше глубина плавления, что примерно в 0,7 раза превышает это соотношение. И чем выше скорость сварки, тем меньше глубина плавления.

При определенных условиях мощности лазера и скорости сварки точка фокусировки находится в наилучшем положении, когда глубина плавления максимальна. Если он отклоняется от этого положения, глубина расплава уменьшается и даже становится режимом нестабильной сварки или сварки со стабильной теплопроводностью.

(3) Влияние защитного газа

Основная роль защитного газа:

Защита заготовки и шов от окисления в процессе сварки, а так же защита фокусирующей линзы от загрязнения парами металла и разбрызгивания капель жидкого расплава.

Рассеивание плазмы, создаваемой мощной лазерной сваркой.

Охлаждение заготовки и уменьшение зоны термического влияния.

В качестве защитного газа обычно используется аргон или гелий, или азот, если качество невысокое.

Их тенденция к образованию плазмы существенно различается: гелий из-за его высокой ионизации тела и быстрой теплопроводности имеет меньшую тенденцию к образованию плазмы, чем аргон при тех же условиях, что обеспечивает большую глубину расплава.

В определенном диапазоне, когда поток защитного газа увеличивается, тенденция к подавлению плазмы увеличивается, таким образом увеличивая глубину расплава, но увеличивается до определенного диапазона, который имеет тенденцию к сглаживанию.

(4) Анализ возможности мониторинга каждого параметра.

Среди четырех параметров сварки скорость сварки и расход защитного газа относятся к параметрам, которые можно легко контролировать и поддерживать стабильными, в то время как мощность лазера и положение фокуса - это параметры, которые могут колебаться во время процесса сварки и их трудно контролировать.

Хотя выходная мощность лазера очень стабильна и ее легко контролировать, мощность лазера, достигающая заготовки, будет изменяться из-за потерь в световоде и системе фокусировки, и эти потери связаны с качеством оптической заготовки, временем использование и поверхностное загрязнение, поэтому его нелегко контролировать, и качество сварки становится неопределенным.

Фокусное положение луча - один из самых сложных факторов для отслеживания и контроля среди параметров сварки, которые имеют большое влияние на качество сварного шва.

В настоящее время в процессе производства требуется ручная регулировка и повторные технологические испытания для определения подходящего положения фокуса, чтобы получить желаемую глубину плавления.

Однако из-за деформации заготовки, эффекта тепловой линзы или многомерных пространственных кривых во время процесса сварки положение фокуса может измениться и выйти за пределы допустимого диапазона.

Для двух вышеупомянутых случаев

- С одной стороны, использование высококачественных, высокостабильных оптических компонентов с частым обслуживанием для предотвращения загрязнения и поддержания их в чистоте.

- С другой стороны, требуется разработать методы мониторинга и управления в реальном времени для процесса лазерной сварки, чтобы оптимизировать параметры, отслеживать изменения мощности лазера и положения фокуса, достигающего заготовки, и добиться управления с обратной связью для улучшения надежность и стабильность качества

Лазерная сварка стальных материалов

1 . Лазерная сварка углеродистой стали и обычной легированной стали

В целом лазерная сварка углеродистой стали работает хорошо, и качество ее сварки зависит от содержания примесей. Как и в случае с другими сварочными процессами, сера и фосфор являются чувствительными факторами к растрескиванию сварного шва.

Для получения удовлетворительного качества сварки требуется предварительный нагрев, если содержание углерода превышает 0,25%.

Когда стали с различным содержанием углерода приварены друг к другу, горелка может быть слегка смещена в сторону низкоуглеродистого материала, чтобы обеспечить качество соединения. Низкоуглеродистая сталь не подходит для лазерной сварки из-за высокого содержания серы и фосфора.

Низкоуглеродистая закаливающаяся сталь хороша для сварки из-за низкого содержания примесей.

Средне- и высокоуглеродистые стали, а также обычные легированные стали хорошо поддаются лазерной сварке, но для снятия напряжений и предотвращения образования трещин требуется предварительный нагрев и послесварочная обработка.

2 . Лазерная сварка нержавеющей стали

В целом, лазерная сварка углеродистой стали, лучше чем обычная сварка, для получения качественных соединений.

Из-за высокой скорости сварки, зона термического влияния очень мала.

По сравнению с углеродистой сталью низкая теплопроводность нержавеющей стали облегчает получение узких сварных швов глубокой сваркой.

3. Лазерная сварка между разными металлами

Чрезвычайно высокая скорость охлаждения и малая зона термического влияния при лазерной сварке создают благоприятные условия для совместимости материалов с различными структурами после сварки и плавления многих различных металлов.

Было показано, что следующие металлы успешно подвергаются лазерной сварке глубоким плавлением:

- Нержавеющая сталь ~ низкоуглеродистая сталь

- 12Х18Н10Т нержавеющая сталь AISI 416 ~ 20Х25Н20С2 нержавеющая сталь AISI 310

- AISI 347 нержавеющая сталь ~ никелевый сплав

- Никелевые электроды ~ холоднокованая сталь

- Биметаллические полосы с разным содержанием никеля

Применение лазерной сварки

1 . Производственные приложения

Технология лазерной сварки широко используется в автомобилестроении.

Япония заменила стыковую сварку оплавлением сваркой с помощью лазера CO2 для соединения рулонов рулонной стали в сталелитейной промышленности.

При исследовании сварки ультратонких пластин, таких как пластины толщиной менее 100 микрон из фольги, доказано, что не может быть применена сварка плавлением, но благодаря специальной форме волны выходной мощности лазерная сварка YAG была успешна внедрена, показывая широкое будущее лазерной сварки.

В Японии впервые в мире была успешно разработана лазерная сварка YAG для ремонта тонких трубок парогенераторов в ядерных реакторах, а некоторые компании также применили технологию лазерной сварки зубчатых колес.

2 . Область порошковой металлургии

С постоянным развитием науки и техники, многих промышленных технологий по особым требованиям к материалам, применение методов плавки и литья для производства материалов больше не может удовлетворить потребности.

Благодаря особым свойствам и производственным преимуществам материалов порошковой металлургии, они заменяют традиционные материалы для плавки и литья в некоторых областях, таких как автомобилестроение, самолетостроение, производство оснастки и инструментов.

С ростом развития материалов для порошковой металлургии эта проблема становится все более заметной среди других частей проблемы соединения, так что применение материалов для порошковой металлургии ограничено.

В начале 1980-х годов лазерная сварка с ее уникальными преимуществами в области обработки материалов порошковой металлургии, для применения материалов порошковой металлургии открыла новые перспективы.

Такие, как использование материалов порошковой металлургии, обычно используемых в соединении метода пайки алмазной сварки, из-за низкой прочности связи, зона термического влияния широкая, особенно не может адаптироваться к высокой температуре и требованиям высокой прочности и вызывает плавление припоя, использование лазерной сварки может улучшить сварочную прочность и устойчивость к высоким температурам.

3. Автомобильная промышленность

В конце 1980-х годов лазеры киловаттного класса были успешно применены в промышленном производстве, и сегодня линии лазерной сварки широко используются в автомобильной промышленности, став одним из выдающихся достижений автомобильной промышленности.

Немецкие производители автомобилей Audi, Mercedes-Benz, Volkswagen, Volvo в Швеции и другие европейские производители автомобилей еще в 1980-х годах первыми использовали лазерную сварку крыши, кузова, боковых рам и другую сварку листового металла.

В 1990-х годах компании General Motors, Ford и Chrysler в Соединенных Штатах зашли так далеко, что внедрили лазерную сварку в автомобилестроение, хотя и начали поздно, но быстро развили это направление.

Итальянский Fiat использовал лазерную сварку при сварке большинства компонентов из стального листа.

Японские компании Nissan, Honda и Toyota Motor Company при производстве кузовных покрытий используются в процессах лазерной сварки и резки.

Узлы из высокопрочной стали, сваренные лазерной сваркой, все чаще используются в производстве кузовов автомобилей из-за их превосходных характеристик.

Согласно статистике рынка металла в США, к концу 2002 года потребление стальных конструкций, сваренных лазерной сваркой, достигнет 70 000 тонн, что в три раза больше, чем в 1998 году.

Согласно характеристикам партии автомобильной промышленности, высокой степени автоматизации, лазерного сварочного оборудования для мощного, многолучевого типа направление.

Что касается процесса, национальные лаборатории Sandia в США и PrattWitney проводят совместные исследования процесса лазерной сварки с целью добавления металлического порошка и металлической проволоки.

В Германии Бременский институт прикладных лучевых технологий при использовании лазерной сварки каркаса корпуса из алюминиевого сплава провел множество исследований, показывающих, что добавление присадочного остаточного металла в сварной шов помогает устранить термическое растрескивание, улучшить скорость сварки, решить проблему допусков. Разработка производственной линии была запущена в производство на заводе Mercedes-Benz.

4 . Электронная промышленность

Лазерная сварка широко используется в электронной промышленности, особенно в области микроэлектроники.

Из-за небольшой зоны термического влияния лазерной сварки, быстрой концентрации нагрева, низкого теплового напряжения, и, следовательно, интегральные схемы и корпус корпуса полупроводникового устройства демонстрируют уникальное превосходство.

Лазерная сварка также использовалась при разработке вакуумных устройств, таких как фокусирующий стержень из молибдена с опорным кольцом из нержавеющей стали, узел накаливания с быстро нагревающимся катодом и т.д.

Датчики или регуляторы температуры в эластичном тонкостенном гофрированном листе толщиной 0,05-0,1 мм, являются проблемным местом и использование традиционных методов сварки затрудняет решить эту задачу, сварка TIG легко сваривает, а стабильность плазмы плохая, существует множество влияющих факторов, и использование положительных эффектов лазерной сварки очень хорошо и широко используется в электронике.

5. Биомедицина

Лазерная сварка биологических тканей началась в 1970-х годах, и успешная сварка маточных труб и кровеносных сосудов, а также продемонстрированное превосходство побудили исследователей попытаться сваривать различные биологические ткани и распространить их на сварку других тканей.

Исследования лазерной сварки нервов в стране и за рубежом были сосредоточены на длине волны лазера, дозе и ее влиянии на восстановление функций, а также на выборе материалов для лазерной сварки.

По сравнению с традиционными методами наложения швов, лазерная сварка имеет преимущества быстрого анастомоза, отсутствия реакции на инородные тела во время процесса заживления, сохранения механических свойств свариваемой области и увеличения восстановленной ткани в соответствии с ее исходными биомеханическими свойствами. используется в биомедицине будущего.

6. Другие области

В других отраслях лазерная сварка также постепенно увеличивается, особенно в области сварки специальных материалов. Китай провел множество исследований, таких как лазерная сварка титанового сплава BT20, сплава HEl30, литий-ионных аккумуляторов и т.д.

Немецкий производитель стекольного оборудования GlamacoCoswig разработал новая технология лазерной сварки листового стекла в сотрудничестве с Экспериментальным институтом технологий соединения и материалов IFW.

7. Производство детских и игровых площадок

Сегодня, лазерная сварка захватывает все новые горизонты сфер своего применения. К примеру в Москве и Санкт-Петербурге в 2020 году уже начали устанавливать иновационные детские площадки с большим колличеством элементов сваренных лазером и состоящих из нержавеющей стали.

Нержавеющий 3D рукав-горка сваренный лазером из точно побранных сегментов, представляет новое веение в детских горках. Огромная продолжительность кольцевых и продольных швов рукава-горки оставляет далеко позади все традиционные методы сварки, делая лпзерную сварку беззаговорочным лидером. Скорость лазерной сварки на нержавейке до 5 м/мин.

Лазерный сварочный аппарат по сравнению с обычными сварочными аппаратами

Многие предприниматели считают, что лазерный сварочный аппарат настолько дорог, что предыдущий традиционный сварочный аппарат (аргонодуговая сварка) стоит всего около 1500 USD по сравнению с его более дорогим лазерным собратом.

На самом деле нет, потому что руководство компаний только анализирует преимущества лазерного сварочного аппарата.

Мы считаем, что каждая компания зависит от силы выживания за счет активного роста, современное производство должно дать людям возможность завоевывать клиентов, убеждать их на деле, а клиенты умны, и предлагают сравнивать в соревнованиях традиционные и новые сварки.

Диапазон цен находится в разбросе от нескольких сотен, до сотен тысяч.

В этом отражается широта применений и достоинств продуктов.

А в настоящее время люди все более разборчивы, в погоне за совершенством.

Таким образом, завод должен производить продукцию достаточно быстро и товарно хорошо, чтобы повышать конкурентоспособность.

Постепенно, с ростом скоростей производств, традиционные технологические и производственные станки должны быть заменены передовым технологическим оборудованием для производства новых и сложных продуктов, чтобы компания шла все дальше и выше!

Хорошо, давайте предположим, что лазерный сварочный аппарат не является продуктом, который может увеличить прибыль и продажи.

И какие преимущества по сравнению с предыдущим технологическим оборудованием.

Аппараты для лазерной сварки имеют следующие преимущества по сравнению с другими традиционными сварочными аппаратами.

- Аппарат для лазерной сварки классифицируется как бесконтактная обработка и не повредит обрабатываемые детали в процессе сварки. Скорость сварки высокая, прочность сварки высокая, сварной шов плоский, а деформация небольшая. Его можно сваривать в особых условиях (например, в закрытых помещениях).

- Аппарат для лазерной сварки может сваривать специальные материалы, такие как тугоплавкие материалы из металлов с высокой температурой плавления, и даже может использоваться для сварочных аппаратов неметаллических материалов, таких как керамика. Он хорошо влияет на сварку специальных материалов и обладает большой гибкостью. Аппарат для сварки на большие расстояния без прикосновения применяется к деталям, к которым сварочный аппарат затруднен.

- Лазерный луч можно сфокусировать, чтобы получить небольшое пятно. Поскольку на него не влияет магнитное поле и его можно точно позиционировать, его можно использовать для микросварочного аппарата, который подходит для массовой сварки микро- и малых деталей, изготавливаемых автоматически.

Лазерная сварка - это сочетание современных технологий и традиционных технологий. По сравнению с традиционной технологией сварки, лазерная сварка особенно уникальна, а ее собственные области применения и уровни применения более обширны, что может значительно повысить эффективность и точность сварки.

Его удельная мощность высока, а энергия высвобождается быстро, что повышает эффективность работы.

В то же время его собственная фокусная точка меньше, что, несомненно, улучшает адгезию между свариваемыми материалами и не вызывает материального ущерба и деформации, поэтому нет необходимости в последующей обработке после сварки.

В результате она сама в основном используется в высокотехнологичных областях, и в будущем, по мере того, как люди будут углублять понимание и овладение этой технологией, она неизбежно будет применяться в других отраслях и сферах.

Можно сказать, что появление технологии лазерной сварки открыло области применения, недоступные традиционным технологиям сварки.

Он может легко выполнять различные требования к сварке различных материалов, металлов и неметаллов, а благодаря проницаемости и преломлению самого лазера он может достигать случайной фокусировки в пределах 360 градусов в соответствии с траекторией скорости самого света. Это, несомненно, немыслимо при развитии традиционной технологии сварки.

Кроме того, поскольку лазерная сварка может выделять большое количество тепла за короткий период времени для достижения быстрой сварки, она имеет более низкие экологические требования и может выполняться в обычных условиях комнатной температуры без необходимости находиться в вакууме или защитном газе.

После десятилетий развития люди обладают высочайшей степенью понимания и признания лазерной технологии, и она постепенно расширилась от первоначальной военной области до современной гражданской области, а появление технологии лазерной сварки еще больше расширило область применения лазерной технологии.

В будущем технологию лазерной сварки можно будет использовать не только в таких областях, как автомобилестроение, производство стали и инструментов, но она неизбежно будет применяться в военной, медицинской и других областях.

Её собственные преимущества в области точности также будут применяться в отраслях производства более точных инструментов, тем самым непрерывно принося пользу развитию человечества и общества.

Контакты

| Телефон | +7(495)797-78-97 |

| Адрес | ООО "АрматА", ИНН 7721482360, г. Москва, Рязанский проспект, д. 86/1 |

| info@fiber-laser.ru | |

| Доп. поле | Авторизованный дилер RayTools AG на территории РФ |