Оптоволоконная Лазерная Сварка

Прямая Продажа Без Посредников

Мы предлагаем волоконные лазерные сварочные аппараты для сваркиметаллов с диапазоном мощности от 1000 до 2000 Вт, способные cваривать углеродистую сталь более 5 мм и нержавеющую сталь более 3 мм толщиной. Лазерные источники и сварочные лазерные головы - это мировые бренды, такие как WSX; OSPRI, Hanwei, Qilin, KRD лазерные источники Raycus и JPT. Мы также предлагаем все расходники и комплектующие для лазерных сварочных аппаратов.

OLE-HW1500 Raytools | Аппарат лазерной сварки

- Компактная интегрированная конструкция с простым управлением.

- Сварка с колебаниями луча для повышения способности при сварке швов.

- Устройство подачи проволоки в качестве опции для расширения диапазона применения.

- Множественная защита безопасности с функцией автоматического выключения луча, как только сопло отойдет от заготовки.

- Различные сварочные сопла включены в опционал.

| Модель | OLE-HW1500 Raytools |

| Источник | Raycus (RECI опция) |

| Мощность лазера | 1500 Вт |

| Длина волны лазера | 1080 нм |

| Длина рукава оптоволоконного кабеля | 10 м |

| Размер ядра (сердечника, сердцевины) оптоволокна | 50 мкм |

| Скорость сварки | 0-120 мм / с |

| Стиль сварки | Колебание |

| Колебающийся диаметр | 1,7 мм / 2,0 мм |

| Ширина сварочного шва | 2 мм |

| Толщина сварки | 3 мм (конструкционная и нержавеющая сталь), 2 мм (алюминий) расчет основан на применении лазера мощностью 1500 Вт |

| Охлаждение | Водяное охлаждение |

| Защитное стекло лазера | ø 20 мм * 3 мм |

| Коллиматорное расстояние | 60 мм |

| Фокусное расстояние | 125 мм / 150 мм |

| Источник питания | 220 В / однофазный / 50 или 60 Гц; |

| Габаритный размер | 1053x800x1225 мм (ДxШxВ) |

| Вес | ~ 250 кг |

| Устройство подачи проволоки | Опция |

| Диаметр сварочной проволоки | 0,8 / 1,0 / 1,2 / 1,6 мм |

| Скорость подачи проволоки | 3-12 м / мин |

| Проволока Материал | Медь / Нержавеющая сталь / Алюминий |

Технологичность и применение лазерной сварки

1. Параметры процесса лазерной сварки.

1.1 Удельная мощность

Плотность мощности - один из важнейших параметров при лазерной обработке.

При более высокой плотности мощности поверхностный слой может быть нагрет до точки кипения в микросекундном временном диапазоне, что приводит к большому испарению.

Следовательно, высокая удельная мощность полезна для обработки удаления материала, такой как сверление, резка и нарезание резьб.

Для более низкой плотности мощности требуется несколько миллисекунд, чтобы температура поверхности достигла точки кипения.

Прежде чем поверхностный слой испарится, нижний слой достигает точки плавления, что легко обеспечивает хорошую сварку плавлением.

Следовательно, при кондукционной лазерной сварке плотность мощности находится в диапазоне 10 4 ~ 10 6 Вт / см 2 .

1.2 Форма волны лазерного импульса

Форма волны лазерного импульса является важной проблемой при лазерной сварке, особенно при сварке листов.

Когда высокоинтенсивный лазерный луч попадает на поверхность материала, 60 ~ 98% лазерной энергии на поверхности металла будет отражаться и теряться, а коэффициент отражения изменяется в зависимости от температуры поверхности.

Во время лазерного импульса отражательная способность металла сильно меняется.

1.3 Ширина лазерного импульса

Ширина импульса - один из важных параметров импульсной лазерной сварки.

Это не только важный параметр, отличный от снятия и плавления материала, но и ключевой параметр, определяющий стоимость и объем технологического оборудования.

1.4 Влияние величины расфокусировки на качество сварки

Лазерная сварка обычно требует определенной расфокусировки, потому что плотность мощности в центре пятна в фокусе лазера слишком высока, и она легко испаряется в отверстия.

Распределение плотности мощности относительно равномерно на плоскости от фокуса лазера.

Есть два режима расфокусировки: положительная расфокусировка и отрицательная расфокусировка.

Если фокальная плоскость находится над заготовкой, это положительная расфокусировка, в противном случае - отрицательная расфокусировка.

Согласно теории геометрической оптики, когда положительное и отрицательное расстояние равны, плотность мощности на соответствующей плоскости примерно одинакова.

Но на самом деле форма расплавленной ванны иная.

Когда дефокусировка отрицательная, может быть получено большее проникновение, что связано с процессом образования ванны расплава.

Результаты экспериментов показывают, что материал начинает плавиться при нагревании лазером в течение 50 ~ 200 мкс, образуя жидкую фазу металла и испаряющийся и промышленный пар под давлением, который излучает ослепительный белый свет с очень высокой скоростью.

В то же время высокая концентрация пара заставляет жидкий металл перемещаться к краю ванны расплава, образуя углубление в центре ванны расплава.

Когда происходит отрицательная дефокусировка, внутренняя плотность мощности материала выше, чем у поверхности.

Кроме того, легко получить более сильное плавление и испарение, что заставляет световую энергию передавать более глубокую часть материала.

Поэтому на практике следует использовать отрицательную дефокусировку при большом проникновении, а при сварке тонких материалов следует использовать положительную расфокусировку.

2 . Технологии лазерной сварки

1) Лазерная сварка листа с листом

Он включает стыковую сварку, торцевую сварку, сварку плавлением с центральным проплавлением и сварку плавлением с центральным проникновением.

2) Проволочная лазерная сварка

Он включает стыковую сварку проволокой, перекрестную сварку, сварку внахлест в параллельном направлении и Т-образную сварку.

3) Лазерная сварка проволоки и блочных элементов

Лазерная сварка может использоваться для успешного соединения проволоки и блочного элементов, а размер блочного элемента может быть произвольным.

При сварке следует обращать внимание на геометрические размеры проволочного элемента.

4) Лазерная сварка разнородных металлов

Свариваемость и диапазон свариваемых параметров следует предварительно подбирать для сварки различных типов металлов.

Лазерная сварка между разными материалами возможна только для определенных комбинаций материалов.

К примеру, лазерная пайка не подходит для соединения некоторых компонентов, но лазер можно использовать в качестве источника тепла для соединения: пайки и сварки, что также дает преимущества применений лазерной сварки.

Существует множество способов пайки, среди которых в основном используется лазерная пайка для пайки печатных плат, особенно для технологии сборки пластин.

3. Преимущества лазерной пайки

1) Из-за местного нагрева элемент не подвержен термическому повреждению, а зона термического влияния мала, поэтому пайку можно проводить рядом с термическим элементом.

2) При бесконтактном нагреве может растопить полосу пропускания.

Без каких-либо вспомогательных инструментов его можно обрабатывать на двусторонней печатной плате после установки двусторонних компонентов.

3) Повторная операция стабильна.

Флюс мало загрязняет сварочные инструменты, время облучения лазером и выходную мощность легко контролировать, а производительность лазерной пайки высока.

4) Лазерный луч легко реализовать разделение луча, и его можно разделить на время и пространство с помощью оптических элементов, таких как полулинзы, зеркала, призмы, сканирующие зеркала и т. Д., Которые могут реализовать одновременную симметричную сварку нескольких точек.

5) Лазерная пайка в основном использует лазер с длиной волны 1,06 мкм в качестве источника тепла, которое может передаваться по оптическому волокну.

Таким образом, его можно обрабатывать в деталях, которые нелегко сваривать обычными методами, с хорошей гибкостью.

6) Он имеет хорошую фокусировку и легко реализует автоматизацию многостанционных устройств.

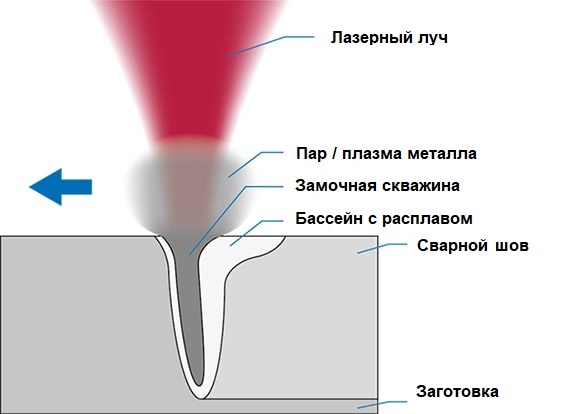

4. Лазерная сварка с глубоким проплавлением

4.1 Теория металлургических процессов и технологий

Металлургический физический процесс лазерной сварки с глубоким проплавлением очень похож на процесс электронно-лучевой сварки, то есть механизм преобразования энергии осуществляется через структуру «маленькое отверстие».

Когда плотность мощности достаточно высока, материал испаряется и образует небольшое отверстие.

Дыра, заполненная паром, похожа на черное тело, которое почти поглощает энергию падающего света.

Равновесная температура в полости отверстия около 2500 градусов.

Тепло передается от внешней стенки высокотемпературной полости для расплавления металла, окружающего полость.

Отверстие заполняется высокотемпературным паром, образующимся при непрерывном испарении материала стенки под действием светового луча.

Четыре стенки отверстия окружены расплавленным металлом, а жидкий металл окружен твердым материалом.

Поток жидкости за стенкой отверстия и поверхностное натяжение стенки находятся в динамическом равновесии с постоянным давлением пара в полости отверстия.

Материал за пределами отверстия непрерывно течет.

При движении балки отверстие всегда находится в стабильном состоянии.

Это означает, что замочная скважина и расплавленный металл, окружающий стенку отверстия, движутся вперед с поступательной скоростью ведущей балки, расплавленный металл заполняет зазор, оставшийся после удаления замочной скважины, и конденсируется, образуя сварной шов.

4.2 Факторы влияния

Факторы, влияющие на лазерную сварку с глубоким проплавлением, включают: мощность лазера, диаметр лазерного луча, поглощающую способность материала, скорость сварки, защитный газ, фокусное расстояние линзы, положение фокуса, положение лазерного луча, управление увеличением и уменьшением мощности лазера в начале и в конце сварки.

4.3 Характеристики лазерной сварки с глубоким проплавлением

1) Высокое соотношение сторон

Поскольку расплавленный металл образуется вокруг цилиндрической высокотемпературной паровой полости и распространяется до заготовки, сварной шов становится глубоким и узким.

2) Минимальная тепловая нагрузка

Из-за высокой температуры полости источника, высокой скорости процесса плавления и низкого тепловложения в заготовку термическая деформация и зона термического влияния очень малы.

3) Высокая плотность

Поскольку небольшое отверстие, заполненное высокотемпературным паром, способствует перемешиванию сварочной ванны и утечке газа, что приводит к образованию непористой сварки с проплавлением.

Высокая скорость охлаждения после сварки позволяет легко улучшить микроструктуру сварного шва.

4) Усиленный сварной шов.

5) Точный контроль.

6) Это бесконтактный процесс сварки в атмосфере.

4.4 Преимущества лазерной сварки с глубоким проплавлением

1) Поскольку плотность мощности сфокусированного лазерного луча намного выше, чем у обычного метода, скорость сварки выше.

Зона термического влияния и деформации меньше, и он также может сваривать титан, кварц и другие тугоплавкие материалы.

2) Поскольку луч легко передавать и контролировать, и ему не нужно часто менять горелку и сопло, что может значительно сократить вспомогательное время простоя, поэтому коэффициент нагрузки и эффективность производства высоки.

3) Благодаря очистке и высокой скорости охлаждения сварной шов получается прочным, а общие характеристики - высокими.

4) Из-за низкого тепловложения и высокой точности обработки стоимость повторной обработки может быть снижена.

Кроме того, стоимость лазерной сварки относительно невысока, что может снизить производственные затраты.

5) Легко реализовать автоматизацию, можно эффективно контролировать интенсивность луча и точное позиционирование.

4.5 Оборудование для лазерной сварки с глубоким проплавлением

Непрерывная волна CO2 лазера обычно используется в лазерной сварке глубокой проваркой.

Этот вид лазера может поддерживать достаточно высокую выходную мощность, производить эффект «замочной скважины».

Он может проникать через всю секцию заготовки и образовывать прочный и прочный сварной шов.

Что касается самого лазера, то это всего лишь устройство, которое может генерировать параллельный луч с хорошей направленностью и может использоваться в качестве источника тепла.

Если его направить и эффективно обработать, а затем направить на заготовку, его входная мощность будет хорошо совместима, что позволит лучше адаптироваться к процессу автоматизации.

Для эффективного выполнения сварки лазер и другие необходимые оптические, механические и управляющие компоненты вместе составляют большую сварочную систему.

Эта система включает в себя лазер, модуль передачи луча, устройство для перемещения и перемещения заготовок и устройство управления.

Эту систему может просто переносить и фиксировать оператор, или она может включать автоматическую загрузку, разгрузку, фиксацию, сварку и осмотр.

Основным требованием к разработке и внедрению этой системы является получение удовлетворительного качества сварки и высокой производственной эффективности.

5 . Лазерная сварка стальных материалов

5.1 Лазерная сварка углеродистой стали и обычной легированной стали

Вообще говоря, эффект лазерной сварки углеродистой стали хороший, и качество сварки зависит от содержания примесей.

Как и в других сварочных процессах, сера и фосфор являются чувствительными факторами возникновения сварочных трещин.

Для получения удовлетворительного качества сварки предварительный нагрев необходим, когда содержание углерода превышает 0,25%.

Когда стали с разным содержанием углерода свариваются друг с другом, сварочную горелку можно немного наклонить в сторону низкоуглеродистых материалов, чтобы обеспечить качество соединения.

Низкоуглеродистая сталь не подходит для лазерной сварки из-за высокого содержания серы и фосфора.

Благодаря низкому содержанию примесей лазерный сварочный эффект низкоуглеродистой раскисленной стали очень хороший.

Средне- и высокоуглеродистые стали, а также обычные легированные стали можно хорошо сваривать лазером, но предварительный нагрев и обработка после сварки необходимы для устранения напряжений и предотвращения образования трещин.

5.2 Лазерная сварка нержавеющей стали

В целом, при лазерной сварке нержавеющей сварки легче получить высококачественное соединение, чем при традиционной сварке.

Из-за небольшой зоны термического влияния при высокой скорости сварки сенсибилизация не является важной проблемой.

По сравнению с углеродистой сталью, из нержавеющей стали с низкой теплопроводностью легче получить узкий шов с глубоким проплавлением.

5.3 Лазерная сварка разных металлов

Высокая скорость охлаждения и малая зона термического влияния при лазерной сварке создают благоприятные условия для совместимости материалов с различной структурой после плавления многих различных металлов.

Доказано, что можно успешно сваривать следующие металлы: нержавеющая сталь ~ низкоуглеродистая сталь, нержавеющая сталь 416 ~ нержавеющая сталь 310, нержавеющая сталь 347 ~ сплав никеля, никелевый электрод ~ холоднокованая сталь, биметаллическая полоса с различным содержанием никеля.

Контакты

| Телефон | +7(495)797-78-97 |

| Адрес | ООО "АрматА", ИНН 7721482360, г. Москва, Рязанский проспект, д. 86/1 |

| info@fiber-laser.ru | |

| Доп. поле | Авторизованный дилер RayTools AG на территории РФ |