Оптоволоконная Лазерная Сварка

Прямая Продажа Без Посредников

Мы предлагаем волоконные лазерные сварочные аппараты для сваркиметаллов с диапазоном мощности от 1000 до 2000 Вт, способные cваривать углеродистую сталь более 5 мм и нержавеющую сталь более 3 мм толщиной. Лазерные источники и сварочные лазерные головы - это мировые бренды, такие как WSX; OSPRI, Hanwei, Qilin, KRD лазерные источники Raycus и JPT. Мы также предлагаем все расходники и комплектующие для лазерных сварочных аппаратов.

OLE-HW2000 Raytools | Аппарат лазерной сварки

- Компактная интегрированная конструкция с простым управлением.

- Сварка с колебаниями луча для повышения способности при сварке швов.

- Устройство подачи проволоки в качестве опции для расширения диапазона применения.

- Множественная защита безопасности с функцией автоматического выключения луча, как только сопло отойдет от заготовки.

- Различные сварочные сопла включены в опционал.

| Модель | OLE-HW1500 Raytools |

| Источник | Raycus (RECI опция) |

| Мощность лазера | 2000 Вт |

| Длина волны лазера | 1080 нм |

| Длина рукава оптоволоконного кабеля | 10 м |

| Размер ядра (сердечника, сердцевины) оптоволокна | 50 мкм |

| Скорость сварки | 0-120 мм / с |

| Стиль сварки | Колебание |

| Колебающийся диаметр | 1,7 мм / 2,0 мм |

| Ширина сварочного шва | 2 мм |

| Толщина сварки | 3 мм (конструкционная и нержавеющая сталь), 2 мм (алюминий) расчет основан на применении лазера мощностью 1500 Вт |

| Охлаждение | Водяное охлаждение |

| Защитное стекло лазера | ø 20 мм * 3 мм |

| Коллиматорное расстояние | 60 мм |

| Фокусное расстояние | 125 мм / 150 мм |

| Источник питания | 220 В / однофазный / 50 или 60 Гц; |

| Габаритный размер | 1053x800x1225 мм (ДxШxВ) |

| Вес | ~ 280 кг |

| Устройство подачи проволоки | Опция |

| Диаметр сварочной проволоки | 0,8 / 1,0 / 1,2 / 1,6 мм |

| Скорость подачи проволоки | 3-12 м / мин |

| Проволока Материал | Медь / Нержавеющая сталь / Алюминий |

Может ли технология лазерной сварки изменить направление сварки будущего?

По сравнению с традиционной технологией сварки, лазерная сварка имеет следующие преимущества:

- Централизованная и регулируемая плотность энергии

- Нет контакта с свариваемой деталью

- Высокая эффективность сварки

- Узкий шов и высокая прочность после сварки

Таким образом, аппараты лазерной сварки активно используются в таких областях производства оборудования, как автомобилестроение, кораблестроение, авиакосмическая промышленность, обустройство городских площадок, производство емкостей, производство мебели и шкафов, производство рекламной и торговой мебели, медицинское оборудование. И продолжает расширяться в других областях производств.

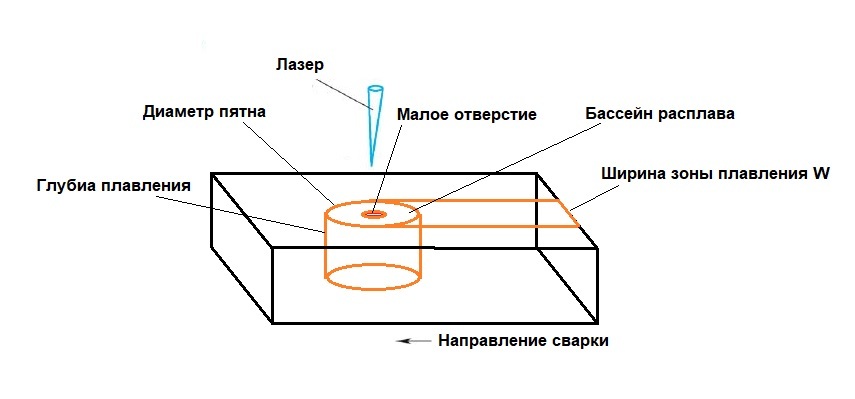

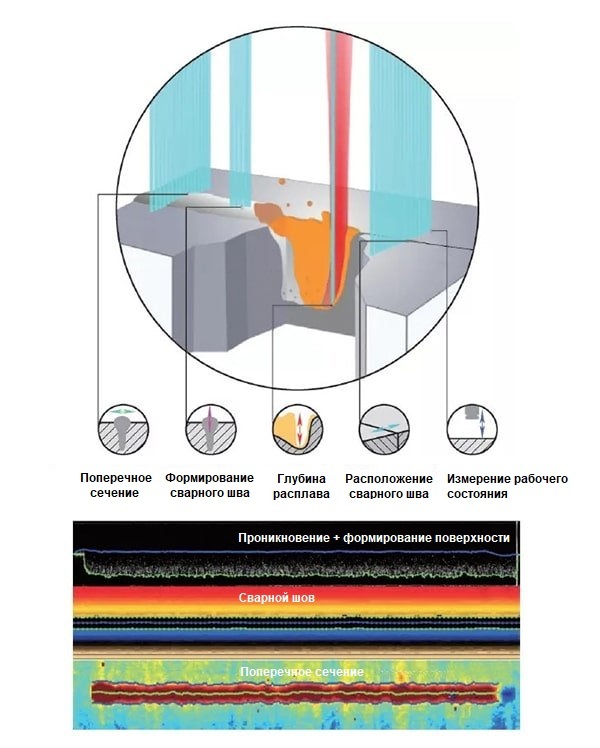

Рисунок 1 Принцип лазерной сварки

Чтобы лучше реагировать на будущую конкуренцию в обрабатывающей промышленности, основные страны-производители мира последовательно предлагали национальные стратегии модернизации и модернизации своей обрабатывающей промышленности в том числе и Россия.

Среди них лазерная сварка привлекла большое внимание как важная часть высокотехнологичного оборудования.

В соответствии с реальными потребностями сварки, лазерная сварка предложила множество новых технологий, решая практические задачи.

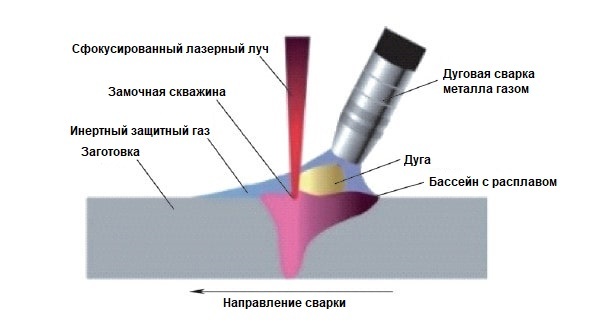

Развитие технологии гибридной лазерно-дуговой сварки в некоторой степени компенсировало недостатки одиночной лазерной сварки и расширило область применения лазерной сварки.

Взаимодействие между лазером и дугой проявляет преимущества обоих, снижает требования к размеру сварочного зазора, уменьшает трещины и поры, которые появляются во время сварки, и помогает улучшить характеристики сварочной детали.

К настоящему времени технология лазерной сварки получила множество разновидностей, таких как:

- Лазерная сварка с проплавлением

- Лазерная сварка с глубоким проплавлением

- Лазернаясварка с присадочной проволокой

- Гибридная лазерно-дуговая сварка

- Сварка с дистанционным лазерным сканированием

- Лазерная пайка

Промежуточное управление процессом, такое как отслеживание сварочного шва при лазерной сварке и наблюдение за процессом образования сварочного шва с помощью высокоскоростной камеры в реальном времени, а также обработка дефектов лазерной сварки, были разработаны для совместного решения связанных ограничений и недостатков лазерной сварки.

2. Прогресс исследований в стране и за рубежом

В последние годы отечественные и зарубежные исследовательские группы постоянно изучали наиболее подходящие параметры процесса сварки с точки зрения движения лазера и сочетания источников тепла, а также улучшили технологию различных методов лазерной сварки, включая лазерную сварку с глубоким проплавлением и лазерную дуговуя гибриднуя сварку.

Исследование лазерной сварки - это не только внешний вид, но и исследование характеристик процесса сварки с помощью современных методов определения характеристик, таких как высокоскоростные камеры и спектральный анализ, в попытке изучить механизм образования дефектов сварного шва.

С другой стороны, внутренние изменения лазерной сварки более сложны.

Каждая исследовательская группа пыталась применить внешнюю энергию, такую как магнитное поле, многодуговую дугу и электрическое поле, к процессу лазерной сварки, уделяя особое внимание устранению дефектов сварного шва, улучшению его механических свойств и качеству сварки.

2.1 Исследования технологии лазерной сварки

Лазерная сварка позволяет получить качественную прочность соединения и большую глубину проплавления, а следовательно и свариваемости деталей.

По сравнению с традиционной сварочной технологией, он имеет большую удельную мощность, лучший сварочный эффект на трудно свариваемых материалах и может сваривать материалы с различными свойствами. Поэтому отечественными и зарубежными учеными было проведено множество исследований.

Исследования лазерных технологий в Китае в основном сосредоточены на скорости сварки, мощности лазера, величине расфокусировки, форме волны лазерного импульса и потоке защитного газа и других параметрах каждого процесса сварки, а также на механических свойствах, эволюции структуры и регулировании сварных соединений.

Углубленное исследование показало.

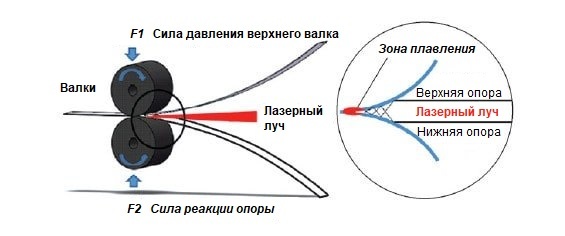

Лазерная сварка с прокаткой под давлением - это уникальная технология лазерной сварки.

Эта технология сочетает в себе лазерный нагрев с традиционной сваркой плоских швов.

Принцип работы лазерной сварки давлением заключается в следующем: свариваемая деталь частично расплавляется лазерным лучом, а затем прокатывается под высоким давлением для получения сварного соединения.

Поскольку зона плавления относительно узкая, исключаются такие дефекты сварки, как усадка и газовые полости, и эту технологию также можно использовать для соединения тонких пластин.

Исследовательская группа изучила эволюцию структуры во время лазерной сварки под давлением чистого алюминия, как показано на рисунке 2.

Команда изучила основные аспекты эволюции микроструктуры при сварке чистого алюминия.

Благодаря углубленному анализу микроструктуры образца во время процесса лазерной сварки давлением сделан вывод, что процесс затвердевания начался до прокатки, поэтому вновь кристаллизованный материал испытывал пластическую деформацию.

Рисунок 2. Принципиальная схема лазерной сварки с прокаткой под давлением

Гибридная лазерно-дуговая сварка (см. рис. 3), как многообещающий метод обработки в 2000-х годах, была глубоко изучена многими учеными.

Исследователи изучили процесс сварки разнородной стали 50ХГ 50ХГФА / стали 10кп (08кп, 08пс, 08) , регулируя параметры процесса, и проанализировали влияние на формирование сварного шва и смешивание расплавов разных сталей.

Результаты исследований показывают, что мощность лазера находится в диапазоне 2800 ~ 3400 Вт, сварочная проволока нагревается равномерно, а процесс сварки стабилен.

Комбинировав колебательное движение луча с гибридной лазерно-дуговой сваркой, помогло добиться исключений дефектов шва.

Сваривайте материалы из алюминиевого сплава с помощью воблер-метода с горизонтальными, вертикальными и круговыми колебаниями и используйте высокоскоростные камеры и спектроскопию для анализа изменений капель расплавов.

Результаты показывают, что оптимизированный диапазон параметров метода круговой сварки намного больше, чем диапазон параметров в горизонтальном и вертикальном направлениях, и он может способствовать взаимодействию с плазмой с образованием капель меньшего диаметра, что способствует измельчению зерна, а значит создает более плотную связь разнородных металлов.

По сравнению с этим, энергия плазменной дуги более сконцентрирована, и было обнаружено, что лазерно-плазменная дуговая сварка хорошо адаптируется к зазору и неправильной кромке при плоской сварке, а как вы помните, зазор свыше 0,2 мм является недопустимым при лазерной сварке. Данный аспект упростил процесс заготовки и подготовки заготовок к свариванию.

Рис.3 Гибридная лазерно-дуговая сварка

Исследования сварочных технологий за рубежом были сосредоточены на улучшении условий сварки и использовании внешней энергии.

Чтобы изучить потенциал этого процесса для соединения крупных, критических с точки зрения безопасности ядерных компонентов, таких как парогенераторы или ускорители реакторов с водой под давлением.

Японцы предоставили преимущества вакуумной лазерной сварки и по сравнению с электронно-лучевой сваркой с точки зрения физики процесса.

Был сделан вывод о том, что вакуумная лазерная сварка заслуживает дальнейшего развития, поскольку дает большие надежды для будущих планов строительства ядерной энергетики.

Ученые рассмотрили режим дуги с холодным переносом металла при использовании гибридной сварки волоконным лазером и MAG с использованием порошковую проволоку для сварки высокопрочной стали толщиной 45 мм (двусторонняя стыковая сварка). Сравнили различные импульсы влияющие на методы образования сварного шва при передней и задней вспомогательной дуге. Обнаружено, что по сравнению с традиционной импульсной дуговой сваркой оба способа обеспечивают высокое качество сварки.

Но режим симбиоза вакуумной и электронно-лучевой сварок может обеспечить более стабильный перенос капель в ограниченном диапазоне скорости сварки.

2.2 Контроль процесса лазерной сварки

Технология лазерной сварки - это технология сварки, не требующая контакта. Лазерная сварка имеет более высокую скорость и более высокую эффективность сварки. Промежуточная технологическая обработка играет важную роль в характеристиках сварного соединения.

Управление процессом лазерной сварки в домашних условиях в основном направлено на мониторинг процесса сварки с помощью оптических устройств, такихкак использование лазерного слежения за сварным швом и высокоскоростной камеры для наблюдения за сварным швом в режиме реального времени.

Например, с помощью высокоскоростной системы видеонаблюдения в режиме реального времени онлайн-мониторинг процесса образования пор и брызг при лазерной сварке стали, а также решения вопроса исключения образования пор шва в динамике.

Головка для лазерной сварки интегрирована с модулем видеонаблюдения на матрице, внедрен метод автоматического обнаружения сварных швов с помощью линейного лазера.

Во время лазерной сварки прямолинейный лазерный луч попадает на сварной шов вертикально, и изображение отображается на плоскости изображения за счет диффузного отражения верхней поверхности свариваемой детали.

Каждая характерная точка сварного шва на плоскости изображения однозначно определяет точку на поверхности свариваемой детали.

Что касается алгоритма отслеживания, то для отслеживания положения обычных прямых и криволинейных сварных швов используется высокоточный и быстрый алгоритм слежения за целью с ядерным фильтром.

Ошибка между кривой аппроксимации данных и формой сварного шва, полученной в эксперименте, находится в пределах 5%, согласие высокое, а эффект отслеживания в реальном времени хороший.

В зарубежных исследованиях в основном проводились подробные исследования по добавлению внешней энергии в процесс сварки и использованию моделей искусственного интеллекта для моделирования и прогнозирования сварки.

Используя дополнительные параметры, частоту и амплитуду колебаний, в сочетании с методом пространственной модуляции мощности с линейной подачей с наложенным круговым движением, была изучена сварка медных материалов, используемых для соединения литий-ионных батарей и мощных электронных устройств.

Результаты показывают, что можно не только увеличить площадь соединения, но также повысить стабильность процесса лазерной сварки и качественные характеристики сварного шва.

При сварке некоторых специальных металлов припой не может полностью перемешаться в ванне расплава, что приводит к неравномерному распределению элементов в сварном шве.

На основе этого исследования осциллирующее магнитное поле используется для формирования неконсервативной составляющей силы Лоренца в ванне расплава для улучшения распределения элементов по толщине материала.

Распределение двух отслеживающих элементов (Ni, Cr) было проанализировано с помощью спектроскопии, и результаты показали, что когда магнитное поле было повернуто на 30° к направлению сварки, распределение припоя существенно улучшилось.

Это исследование предоставляет данные, подтверждающие использование магнитных полей при сварке.

На практике применяется метод, позволяющий минимизировать деформацию сложной каркасной конструкции с множеством сварных швов. Мета-модель, созданная искусственной нейронной сетью, применима также к процессу лазерной сварки для прогнозирования локальной области на основе параметров сварки.

Генетический алгоритм используется для эффективного поиска параметров сварки, подходящих для глобальной структуры.

Результаты показывают, что этот метод может эффективно и надежно идентифицировать параметр с наименьшим искажением среди более чем 1 миллиарда возможных комбинаций параметров.

2.3 Отработка дефектов лазерной сварки

Применение лазерной сварки нашло свое применение очень широко в различных производствах, но процесс сварки часто сопровождается сварочными дефектами, такими как трещины, сварочные поры и брызги.

О нем было проведено много исследований. Ученые по всему миру искали возможные решения данных проблем, применяли колебательные, импульсные и другие методы в сочетании с лазерной сваркой.

Изучая принцип, также придавали большое значение интеграции с промышленным оборудованием и активно использзовали новые продукты для продвижения собственных исследований, а их исследования имеют высокую практическую ценность.

Отечественные исследования в основном сосредоточены на том, как устранить дефекты сварного соединения при лазерной сварке, а также подробно изучен механизм образования сварочных дефектов.

Многие исследовательские группы используют имитационный анализ, сканирующую электронную микроскопию и другие методы для изучения таких проблем, как всплеск расплавленной ванны и эффект поглощения Френеля.

Мощный лазер излучается на рабочую поверхность, чтобы быстро испарить материал и создать замочную скважину, поэтому эффект поглощения Френеля расплавленной ванны и замочной скважины определяет качество сварки.

Дефекты сварки возникающие в процессе лазерной сварки показаны ниже, а так же дефекты пористости, вызванные лазерной сваркой оцинкованной высокопрочной стали.

Исследования замочной скважины и поглощения Френеля при лазерной сварке с глубоким проплавлением показали, что многократные отражения лазера в замочной скважине приводили к неравномерности общей плотности мощности поглощения Френеля, а плотность около дна замочной скважины была больше, чем у верхнего отверстия. И важным фактором, влияющим на распределение плотности, является отражение лазера.

Метод однофокусной лазерной сварки все еще имеет определенные ограничения.

Например, температурный цикл во время сварки невозможно контролировать, а при сварке материалов с высокой термочувствительностью внутри сварного шва могут появиться трещины.

Чтобы стабилизировать процесс сварки, многие ученые изучали двухфокусную лазерную сварку.

Некоторые ученые изучали устойчивость замочной скважины и течения в ванне расплава алюминиевых сплавов при последовательном расположении двойного фокуса лазера.

Они установили модель связи для сварочной переходной ванны расплава и внутреннего потока ванны расплава для двухфокусной лазерной сварки алюминиевого сплава и использовал метод трассировки лучей для создания модели источника тепла с учетом эффекта поглощения Френеля, сила отдачи пара и внутренний поток ванны расплава.

Результаты исследований показывают, что двухфокусная лазерная сварка более стабильна и управляема, а колебания замочной скважины значительно меньше, чем при одиночной лазерной сварке.

Настоящие иследования глубоко сосредоточены на изменении морфологии лазерного луча, и большинство из них сосредоточено на исследовании дефектов лазерной сварки путем изменения количества лазерных лучей.

Зарубежные исследовательские группы пытались использовать новые оптические компоненты для изучения механизма образования обрушения замочной скважины и брызг расплавленной ванны.

Некоторые зарубежные ученые также пробовали новые методы устранения недостатков лазерной сварки, такие как использование колебаний луча или модуляции мощности лазера для уменьшения возникновения дефектов.

Специалисты исследовали разработанный мультифокальный оптический элемент для формирования луча.

Этот компонент может генерировать многолучевой лазер в осевом направлении, который можно использовать для изменения подводимой энергии в ключевом отверстии в дополнительной области, чтобы объяснить механизм образования брызг и оценить потенциал формирования осевого луча для подавления дефектов во время лазерного излучения. сварка с глубоким проплавлением.

Результаты показывают, что при облучении светом высокой интенсивности количество брызг может быть эффективно уменьшено, обрушение замочной скважины предотвращено, верхняя секция замочной скважины имеет достаточный подвод энергии, и разбрызгивание жидкости может быть уменьшено.

3. Статус применения лазерной сварки

После многих лет исследований и разработок технология лазерной сварки была применена в таких отраслях, как автомобилестроение, строение нефте- и газопроводов и железной дороги.

Эта статья в основном знакомит вас с применением основных компонентов системы лазерной сварки и их инженерным применением в обработке материалов.

3.1 Основные компоненты системы лазерной сварки

(1) Лазерный источник или генератор

В системе лазерной сварки основным компонентом является лазерный источник, который используется для генерации лазерного излучения.

Существует много типов лазеров, но их структура одинакова, то есть они состоят из трех частей: системы возбуждения, активная среда лазера и оптический резонатор.

После многих лет разработки характеристики лазеров были значительно улучшены.

Есть много видов лазеров, таких как волоконные лазеры, полупроводниковые лазеры, СО2-лазеры и другие виды.

Зарубежные превосходные лазерные компании включают Coherent, Trumpf и другие европейские бренды. Лазеры которых имеют неотъемлемые преимущества.

После многих лет исследований, разработок и усовершенствований, качество луча стало высоким, эффективность фотоэлектрического преобразования стала высока, а стабильность стала хорошей.

Пятно полупроводникового лазера более концентрированное, чем пятно волоконного лазера, распределение мощности более равномерное, а потребление энергии ниже.

Например, серия высокоэффективных полупроводниковых лазеров завоевала расположение пользователей наилучшими результатами применения, чрезвычайно низкими инвестиционными затратами и эксплуатационными расходами.

Лазер обеспечивает стабильную мощность до нескольких киловатт.

Типичными областями применения являются сварка с глубоким проплавлением, теплопроводная сварка, лазерная наплавка металла, пайка и сварка пластмасс с высоким КПД до 40% для снижения производственных затрат.

Поскольку нет необходимости в дополнительной резонансной структуре, диодный лазер очень хрупок.

CO2-лазеры - это обычные газовые лазеры, которые могут использовать структуру энергетических уровней молекул CO2 для получения спектрального выходного сигнала в различных диапазонах длин волн.

Он превосходит твердотельные лазеры по тепловым характеристикам и может накапливать большое количество тепла в зависимости от потока газа и подходит для использования в качестве мощных лазеров.

Развитие отечественных лазеров имеет преимущество обратной мобильности. После многих лет технических исследований в Китае появилось большое количество выдающихся лазерных компаний, таких как Raycus Laser, Chuangxin Laser и другие выдающиеся лазерные бренды.

Благодаря превосходной лазерной продукции, доступной цене и стратегии локализации продукции компания быстро завоевала большую долю на внутреннем лазерном рынке.

На рисунке ниже показан квазинепрерывный волоконный лазер производства Raycus. Его мощность невелика, от 75 до 300 Вт, с лучшей совместимостью и более высокой эффективностью электрооптического преобразования, лучшим качеством луча и меньшими затратами на обслуживание.

Он идеально подходит для промышленных применений, требующих большой ширины импульса и высоких пиковых значений, таких как лазерная точечная сварка и лазерная сварка швов.

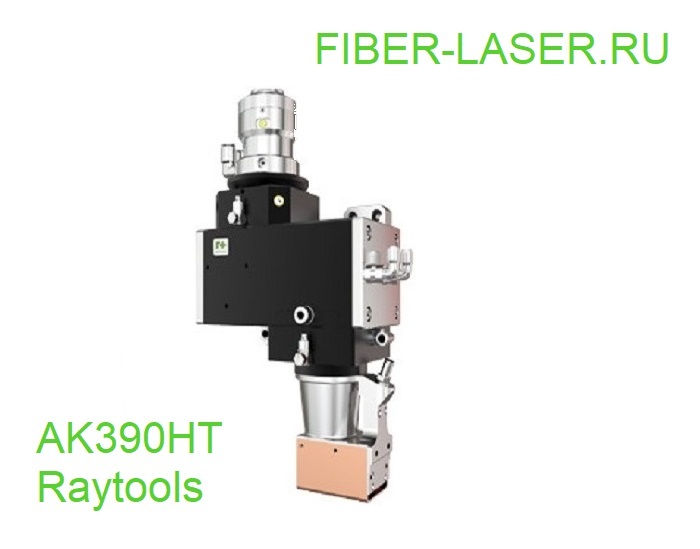

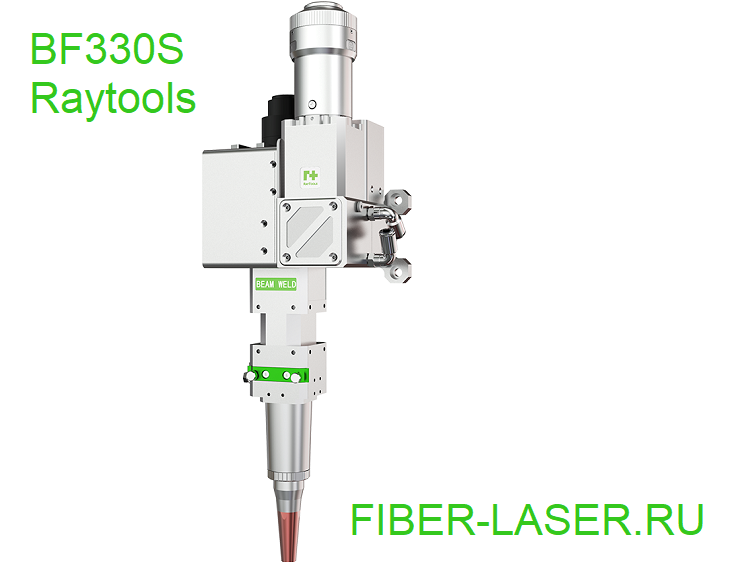

(2) Головка для лазерной сварки

С развитием технологии лазерной сварки, головки для лазерной сварки также представили различные типы головок для лазерной сварки в соответствии с их функциями и потребностями, как показано на рисунке ниже.

Слева направо расположены сварочная головка, сканирующая головка для лазерного гальванометра, двухточечная сварочная поворотная головка и головка для формирования луча, которые могут выдерживать мощность до 50 кВт.

В соответствии с фактическими требованиями к сварке сварочная головка проектируется и применяется к месту фактической сварки, что обеспечивает решения для различных требований к сварке.

Например, лазеру необходимо разделить несколько лучей для повышения эффективности сварки. В настоящее время применение сканирующей гальванометрической сварочной головки может эффективно удовлетворить требования высокой эффективности.

Поворотное сварное соединение, показанное на рисунке ниже, может эффективно улучшить внутреннее качество и внешний вид сварного шва, а также улучшить свариваемость материалов, склонных к дефектам.

3.2 Техническое применение технологии лазерной сварки

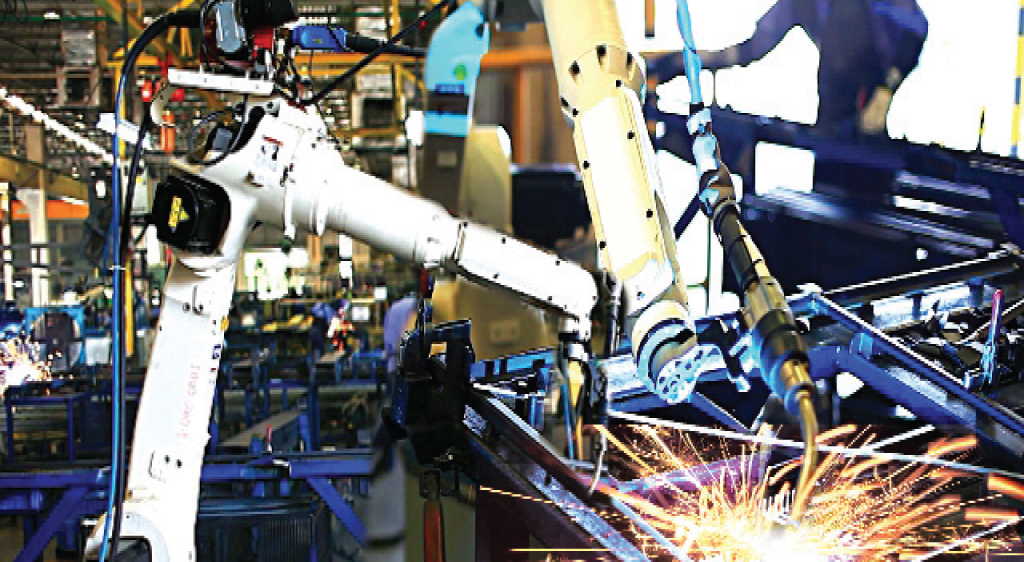

С самого начала лазерная сварка применялась в автомобилестроении и других областях, и постепенно распространилась на судостроение, аэрокосмическую, полупроводниковую, электронную промышленность и потребительские товары, от традиционных областей до более глубокой и разнообразной обработки материалов.

В процессе производства автомобилей технология лазерной сварки в основном используется для индивидуальной сварки кузовных элементов разной толщины, сварки корпусов и сварки автомобильных деталей.

Благодаря использованию технологии лазерной сварки вес кузова автомобиля может быть уменьшен, а эффект энергосбережения и снижения выбросов может быть достигнут, затраты на штамповку и сборку в процессе производства автомобилей могут быть снижены, точность сборки кузов автомобиля, жесткость кузова и степень интеграции корпуса автомобиля могут быть улучшены, тем самым улучшая комфорт и безопасность автомобиля.

Лазерная сварка широко применяется в автомобильной промышленности.

На рисунке показан цех компании по производству автозапчастей. Автомобильная дверь припаяна и сварена лазером. Здесь используется лазерное пятно большего размера (2 ~ 4 мм), мощность лазера составляет 2 ~ 4 кВт, а отслеживание контактов используется для проверки краевых узлов. После калибровки было обнаружено, что сварной шов был уже, чем при использовании других методов сварки, что эффективно улучшило общий вид кузова автомобиля.

После испытаний был сделан вывод, что по сравнению с обычной сваркой прочность кузова значительно улучшилась.

Для лазерной сварки необходимо выбрать соответствующий защитный газ в соответствии с характером фактического материала соединения, а скорость лазерной сварки выше, эффективность сварки выше, рабочая зона мала, а деформация обрабатываемой детали мала.

В некоторых случаях термическая обработка для устранения остаточного напряжения не требуется. Использование технологии лазерной сварки в механическом производстве может значительно улучшить качество сварных изделий и повысить эффективность работы в обрабатывающей промышленности.

Технология лазерной сварки отвечает требованиям высокой чистоты в процессе производства медицинских изделий. Нет необходимости добавлять флюс во время процесса сварки, а также практически не образуются сварочные шлаки и мусор. Таким образом, появление технологии лазерной сварки в значительной степени способствовало развитию медицинских устройств.

Существует большая разница между листами, используемыми на кораблях, и листами обычных механических изделий. Использование технологии лазерной сварки позволяет эффективно решить проблемы удлинения сварных швов и коробления судовых листов.

Сфера применения лазерной сварки в технических областях обработки относительно широка, и ее можно применять для позиционирования сварных швов, сканирования поперечного сечения и онлайн-мониторинга формирования поверхности.

На рисунке показана новая система мониторинга всего процесса сварки, основанная на технологии формирования изображений когерентных помех. Его режим трехмерного изображения позволяет адаптироваться к изменениям геометрии замочной скважины при различных процессах, что является базовой способностью для точного измерения глубины.

Мощное программное обеспечение поддерживает индивидуальные решения для мониторинга, отвечающие различным требованиям процесса.

Лазерная сварка также широко применяется при соединении нефтепроводов.

Использование роботизированной лазерной сварки позволяет не только повысить эффективность и надежность сварки, но и улучшить качество сварных соединений.

Как передовая технология сварки пучком высоких энергий, лазерная сварка обладает такими характеристиками, как отсутствие необходимости в вакууме, концентрированное тепловложение, небольшая тепловая деформация, большое соотношение сторон сварного шва, высокая точность и простота реализации автоматической сварки.

4. Итоги

Лазерная сварка получила большое развитие благодаря исследованиям и инженерному применению технологических процессов, обработки сварочного процесса и устранения сварочных дефектов.

Исходя из современной исследовательской и инженерной практики, отечественные и зарубежные ученые в основном углубляют исследования лазерной сварки и решают проблемы промышленного применения со следующих двух аспектов.

Во-первых, исходя из реальных производственных потребностей, изучить причины дефектов в процессе лазерной сварки и постоянно улучшать и оптимизировать параметры обработки для улучшения или устранения дефектов лазерной сварки.

Во-вторых, попробовать объединить внешнюю энергию, такую как магнитное поле и колебания, с энергией лазера, чтобы изучить новые методы обработки, чтобы улучшить стабильность сварки, и попытаться устранить дефекты лазерной сварки и улучшить характеристики сварных соединений.

Лазерная сварка постоянно расширяет область применения лазера - от начальной теплопроводной лазерной сварки до текущих исследований по лазерной сварке с многополевой связью.

Также постоянно внедряются лазерные инновации. Например, полупроводниковые лазеры улучшили свою эффективность фотоэлектрического преобразования, с меньшим потреблением энергии и более концентрированными световыми пятнами, которые постепенно стали тенденцией развития новых лазеров. Ученые в стране и за рубежом также постоянно изучают новое лазерное оборудование.

С постоянным прорывом и инновациями в новом лазерном оборудовании можно предвидеть, что в ближайшем будущем области применения технологии лазерной сварки будут по-прежнему применяться к большему количеству областей для обработки материалов, что будет способствовать промышленной модернизации производства.

Контакты

| Телефон | +7(495)797-78-97 |

| Адрес | ООО "АрматА", ИНН 7721482360, г. Москва, Рязанский проспект, д. 86/1 |

| info@fiber-laser.ru | |

| Доп. поле | Авторизованный дилер RayTools AG на территории РФ |