Оптоволоконный Лазерный Режущий Станок

Прямая Продажа Без Посредников

Мы предлагаем волоконные лазерные станки для резки с диапазоном мощности от 1000 до 40000 Вт, способные резать углеродистую сталь более 30 мм и нержавеющую сталь более 25 мм. Лазерные источники и режущие головы - это мировые бренды, такие как Precitec, Raytools, AU3Tech, WSX; OSPRI лазерные источники IPG, Raycus, JPT, Max photonics и другие. Мы также предлагаем экономичные решения, такие как использование лазеров Raycus и лазерных режущих головок WSX китайского производства.

4 Метода движения лазера для резки металла с ЧПУ

Основные технические характеристики способа перемещения лазерной режущей головки

Ход

Ход представляет собой диапазон обработки лазерной головкой, и определяет, какой размер заготовки может обработать конечный пользователь, что и является самым основным параметром.

Самый распространенный диапазон обработки - 3 м x 1,5 м.

В этом аспекте можно достичь идеального баланса механических свойств, диапазона обработки и стоимости производства.

Однако с повышением общего промышленного уровня доля крупногабаритных моделей лазеров с каждым годом спрос все увеличивается.

Повторяемость

Как специальный станок - станок для лазерной резки аналогичен традиционному станку для холодной резки.

Общая рама - трансмиссии в основном такая же как станина другого станка, в большинстве случаев сварная, не используется для прецизионной обработки, поэтому абсолютная точность трансмиссии станка немного ниже, чем у других станков с ЧПУ, к примеру лезвийной обработки.

Точность позиционирования лазера может отражать позиционирование производителя, а также степень точности выбранных деталей динамической системы.

Однако при лазерной резке точность позиционирования не может существенно повлиять на конечный эффект обработки (например, допуск на размер деталей и качество разрезаемого участка).

Но для тонкой резки оборудование для лазерной резки может точно вырезать много микронных щелей, что находится на том же уровне, что и точность работы лазерного резака.

На этом этапе очень важна точность позиционирования.

Точность позиционирования

Точность позиционирования, достигаемая станком для лазерной резки, во многом зависит от обратного зазора трансмиссионной цепи, что аналогично традиционной холодной обработке.

Обратный зазор станка для лазерной резки также имеет некоторое влияние на шнроховатость поверхности.

Заказчикам, которые очень придирчивы к качеству резки, стоит обратить на этот показатель немного внимания.

Скорость позиционирования

Скорость позиционирования, которая является наиболее очевидным техническим параметром визуального эффекта, является ключевым показателем, на который обращает внимание каждый производитель.

Его часто используют в качестве основной основы для классификации механических свойств и марок лазерных станков.

В настоящее время ведущие модели последовательно преодолевают скорость одноосного позиционирования 100 м / мин.

Высокая скорость позиционирования оказывает очевидное влияние на повышение эффективности обработки листов.

Однако для листа средней толщины из-за ограничения скорости резания не очень важно сокращать общее время обработки.

Движущая сила

Благодаря высокой гибкости лазерной обработки высокоскоростная резка сложных деталей стала для различных производителей основным средством демонстрации механических свойств.

Высокоскоростная резка требует от двигателя высокого выходного крутящего момента.

Цепь трансмиссии требует высокой эффективности и быстрого реагирования, чтобы обеспечить точность следа и удовлетворить требованиям гашения инерций.

Таким образом, ускорение и замедление так же важно, как и скорость позиционирования.

И в то же время существует противоречие между высокой скоростью и большим ускорением.

Это требует от производителя лазерного комплекса раскроя тщательно сбалансировать агрегаты и узлы и найти оптимальное решение путем расчетов и экспериментов.

Жесткость динамической системы лазера

В высокоскоростном процессе лазерной резки внутреннее напряжение трансмиссионной цепи может сильно колебаться.

Если жесткость передачи недостаточна, легко вызвать искажение дорожки и медленную реакцию конечного выхода, что приводит к тому, что точность динамической работы далека от низких или статических значений измерения, а это затем влияет и на точность размеров и шероховатость заготовки. .

Но этот индекс нелегко определить количественно.

4 способа управления лазерои для резки металла

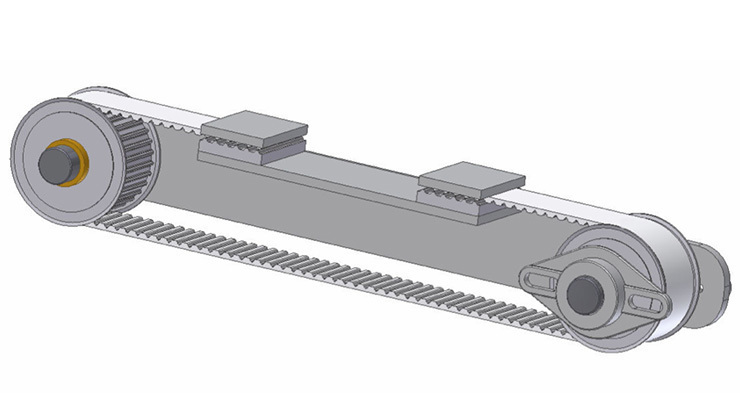

Синхронный ременный привод

Зубчатый синхронный ременный привод в основном состоит из зубчатых шкивов и ремней.

Здеь обычно применяют ведущее колесо и серводвигатель также используют редуктор для усиления крутящего момента.

Зубчатый синхронный ремень обладает такими преимуществами, как высокая скорость, низкий уровень шума, низкая стоимость, отсутствие смазки и простота обслуживания.

Недостатком является разница в жесткости, легкий износ, невысокая точность, малая движущая сила.

Подходит для недорогих, легких нагрузок и высокоскоростных применений.

Он широко используется в оборудовании для лазерной резки и маркировки малой и средней мощности, которое имеет низкую стоимость и не требует точности.

Очевидно, что для высокоскоростного и высокоточного оборудования для лазерной резки точности хода синхронного ремня недостаточно.

Несущей способности также недостаточно для прямого привода тяжелых жестких и крупногабаритных движущихся частей лазера.

Чаще всего его помещают в приводную цепь высокоскоростной шарико-винтовой передачи и других устройств, чтобы сформировать двухступенчатый привод.

В современном лазере для резки металла, привод оси Z напрямую приводится в действие синхронным ремнем.

Для трехкоординатного 2D-станка точность передачи по оси Z обычно не влияет на точность и качество резки.

Здесь сосредоточены преимущества быстрой, малошумной и низкой стоимости синхронной ременной передачи и позволяет избежать недостатков, связанных с низкой точностью синхронной ременной передачи.

Шарико-винтовая передача ШВП

Шарико-винтовая передача или пара является предпочтительной схемой привода для всех видов оборудования для холодной обработки. Это зрелая технология и умеренная стоимость.

Применяя предварительное натяжение или натяг, ШВП может реализовать нулевой зазор в реальном смысле и при этом сохранить хорошую эффективность и жесткость трансмиссии.

Высокая точность качения с достаточной несущей конструкцией получает высокую рабочую точность.

КПД трансмиссии обычно составляет до 95%, что является идеальным способом вождения для всех аспектов.

Но применение шарико-винтовой передачи в станке для лазерной резки имеет свои ограничения.

Поскольку шарико-винтовая передача обычно поддерживается двумя концами, из-за ее веса в центре винта будет некоторый прогиб.

Прогиб этой детали будет скачком при вращении винта. Особенно это заметно при высоких скоростях вращения. появляется режим усиления колебаний и резонанса.

Чтобы подавить это дрожание, необходимо выбрать винт большего диаметра. Стоимость изготовления и нагрузка на двигатель также с этим быстро растут.

Таким образом, для лазеров с коротким ходом и небольшой площадью резания шарико-винтовая пара является первым методом привода. Её точность, скорость и стоимость несомненно хороши.

Однако для применения с большим ходом (≥3 м) и высокой скоростью (≥60 м / мин) это не оптимальный метод интеграции шариковой отвертки.

Хотя это может осуществить применение высокоскоростного длинноходного шарового винта путем поворотом гайки или добавить дополнительное устройство поддержки для автоматического перемещения перебега гайки, это большая техническая сложность, стоимость и надежность такой конструкции ставят под вопрос использование длинномерных ШВП более 2 метров в высокоскоростных лазерах.

Рейка / Шестерня

Зубчатая рейка обычно комбинируется с планетарным редуктором или червячным редуктором для согласования инерции и момента усиления.

Есть также некоторые производители, которые используют моментный двигатель для непосредственного соединения с конечной передачей.

Высокоточная зубчатая рейка очень близка к шариковинтовой передаче по точности позиционирования.

Эта зубчатая пара может легко достичь точности позиционирования 0,03 мм / м, что выше точности, необходимой для лазерной резки.

Что касается скорости, шестерня и рейка могут быть подобраны путем изменения количества зубьев шестерни, передаточное отношение редуктора позволяет реализовать множество комбинаций.

Кроме того, нет предела критической скорости шарико-винтовой передачи, серводвигателю легче работать в диапазоне высоких скоростей и сокращать эквивалентный шаг, чтобы двигатели меньшего размера приводили в движение большую инерционную нагрузку.

Теоретический предел передачи и зубчатой рейки может достигать 400 м / мин, а легко достичь 100 м / мин, чем саще всего и ограничивают быстрые хода.

Прямые и косые зубья широко используются в станках для лазерной резки.

Преимущество косозубой передачи в том, что несущая способность немного выше, чем у прямых зубьев. Или меньше при той же нагрузке, что делает конструкцию более компактной.

Однако наиболее очевидное различие между ними заключается в том, что применение косого зуба на высокой скорости шум относительно невелик, что обеспечивает лучшую рабочую среду для операторов.

До тех пор, пока станина может сохранять достаточную точность и жесткость, ход может увеличиваться почти неограниченно, а стоимость производства в основном увеличивается линейно.

Но у Рейки-шестерни есть и свои недостатки. Например, при её использовании предъявляются повышенные требования к точности обработки станины.

Процесс установки и сложность также более сложны, чем шарико-винтовая передача.

А из-за требований к смазке и тепловому расширению между зубчатой рейкой и зубчатой рейкой есть определенное свободное пространство.

Планетарный редуктор в цепи трансмиссии также имеет небольшой, но ощутимый обратный зазор.

Скопление зазоров и люфтов затрудняет достижение зубчатой рейкой эффекта работы с нулевым зазором, как при использовании шарико-винтовой передачи, но этого чаще не нужно в пределах обычного раскроя металлического листа.

Благодаря двойному двигателю, двойному редуктору или другим упругим средствам вес, стоимость, ходовые качества и другие показатели велики.

Тем не менее, к счастью, двухступенчатая зубчатая рейка с разумной конструкцией и точной конструкцией может хорошо удовлетворить требования к точности основной лазерной резки в настоящее время, и есть еще много возможностей для развития.

Для всестороннего рассмотрения, точность шестерни и реечной передачи может удовлетворить потребность в лазерной резке, и она очень гибка при выборе модели и типоразмера, может дать полный простор для работы серводвигателя и облегчить достижение высоких динамических характеристик.

Таким образом, зубчатая рейка стала основным приводом для мощных станков лазерной резки.

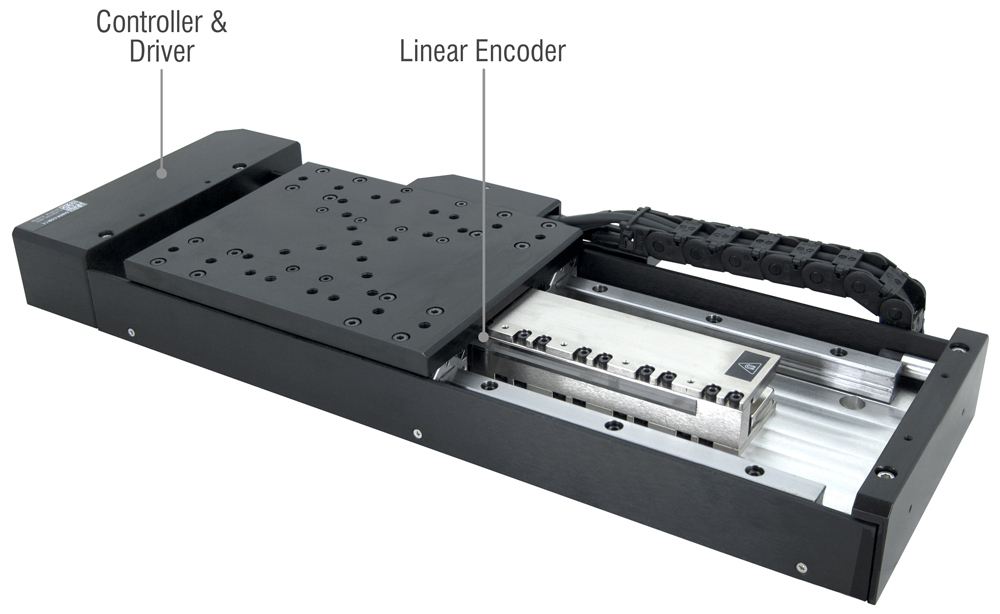

Лазер на линейных двигателях

Линейный двигатель, как новый метод движения, широко используется в различном оборудовании с ЧПУ, в том числе и в лазерах по металлу.

Во-первых, линейный двигатель имеет следующие очевидные преимущества:

(1) Механический контакт отсутствует, передача создается в воздушном зазоре, а компонент привода не имеет прямого износа.

(2) Ход теоретически неограничен, и изменения в маршруте не повлияют на производительность.

(3) Он может обеспечивать широкий диапазон скоростей от нескольких микрометров до нескольких метров в секунду, особенно высокая скорость является заметным преимуществом.

(4) Ускорение огромно, до 10g;

(5) Высокая точность и повторяемость.

Точность системы зависит от элемента определения положения из-за исключения промежуточного звена.

При наличии соответствующего устройства обратной связи конечная точность работы может достигать субмикронного уровня. Эта функция широко используется в области точной лазерной резки.

Благодаря преимуществам линейного двигателя, промышленные рекорды скорости и ускорения линейного двигателя в основном создаются с помощью этого типа движения для станков лазерной резки.

На первый взгляд, линейный двигатель может постепенно заменить шариковый винт и зубчатую рейку в качестве основного компонента станка для лазерной резки.

Но дело в том, что после повсеместного использования линейных приводов начинают появляться некоторые проблемы, которые ранее не рассматривались:

(1) Линейный двигатель потребляет слишком много энергии.

Мгновенный ток машины, особенно при высокой нагрузке и большом ускорении, может стать большой нагрузкой на систему электроснабжения цеха.

(2) Высокая вибрация.

Из-за низкой динамической жесткости линейного двигателя он не может смягчить демпфирующий эффект и легко заставить другие части станка резонировать на высокой скорости.

(3) Большая теплотворная способность.

Линейный электродвигатель, закрепленный в нижней части корпуса, представляет собой высокий нагревательный элемент. Положение установки не способствует естественному рассеиванию тепла, что создает большие проблемы для термостатического управления лазером, из-за локальных нагревов близ направляюших осей.

(4) Не может самоблокироваться.

Для обеспечения безопасной работы вал двигателя, приводимый в движение линейным двигателем, особенно вертикальная ось, должен быть оснащен дополнительным стопорным механизмом (например, направляющим зажимом), что увеличивает стоимость и сложность конструкции лазера.

(5) Линейный двигатель создает сильное магнитное поле и адсорбирует железную стружку.

В рабочей среде при лазерной резке часто бывает много мелкой металлической пыли, которая плавится и охлаждается лазером. Для линейного двигателя очень плохо устроена внутренняя очистка.

Многие иностранные производители, такие как MAZAK и AMADA, представили модели с полным или частичным приводом от линейного двигателя, чтобы продемонстрировать свою техническую мощь и установить рекорды скорости, но высокие цены и скромная прибыль сделали рынок для этого типа моделей узким по сравнению с остальными методадами движения.

Нет сомнений в том, что отличные характеристики линейных двигателей представляют собой тенденцию будущего. Однако до сих пор существует много практических проблем с применением линейных приводов.

Хорошая динамическая характеристика - обычное дело для всех видов прецизионного обрабатывающего оборудования с ЧПУ. Это особенно верно для станков лазерного раскроя, которые хорошо справляются с высокоскоростной обработкой.

Достижение этой цели - огромный и сложный системный проект.

Оптимальное соотношение динамической системы станка сочетает в себе

- конструкцию (легкий вес, высокую жесткость и малую инерцию);

- звено передачи движения (высокая жесткость, быстрый отклик, низкий задний зазор, высокая эффективность, низкое трение);

- хороший серводвигатель (согласование по инерции, быстрый отклик, прочный крутящий момент).

Однако большинство из вышеперечисленных факторов противоречивы.

Следовательно, это предпосылка реализации этой цели, которая включает научный выбор и разумную конструкцию привода.

У каждого производителя свои особенности в понимании и выборе этого фактора.

Контакты

| Телефон | +7(495)797-78-97 |

| Адрес | ООО "АрматА", ИНН 7721482360, г. Москва, Рязанский проспект, д. 86/1 |

| info@fiber-laser.ru | |

| Доп. поле | Авторизованный дилер RayTools AG на территории РФ |