Оптоволоконная Лазерная Сварка

Прямая Продажа Без Посредников

Мы предлагаем волоконные лазерные сварочные аппараты для сваркиметаллов с диапазоном мощности от 1000 до 2000 Вт, способные cваривать углеродистую сталь более 5 мм и нержавеющую сталь более 3 мм толщиной. Лазерные источники и сварочные лазерные головы - это мировые бренды, такие как WSX; OSPRI, Hanwei, Qilin, KRD лазерные источники Raycus и JPT. Мы также предлагаем все расходники и комплектующие для лазерных сварочных аппаратов.

OLE-HW1000 Raytools | Аппарат лазерной сварки

- Компактная интегрированная конструкция с простым управлением.

- Сварка с колебаниями луча для повышения способности при сварке швов.

- Устройство подачи проволоки в качестве опции для расширения диапазона применения.

- Множественная защита безопасности с функцией автоматического выключения луча, как только сопло отойдет от заготовки.

- Различные сварочные сопла включены в опционал.

| Модель | OLE-HW1000 Raytools |

| Источник | Raycus (RECI опция) |

| Мощность лазера | 1000 Вт |

| Длина волны лазера | 1080 нм |

| Длина рукава оптоволоконного кабеля | 10 м |

| Размер ядра (сердечника, сердцевины) оптоволокна | 50 мкм |

| Скорость сварки | 0-120 мм / с |

| Стиль сварки | Колебание |

| Колебающийся диаметр | 1,7 мм / 2,0 мм |

| Ширина сварочного шва | 2 мм |

| Толщина сварки | 3 мм (конструкционная и нержавеющая сталь), 2 мм (алюминий) расчет основан на применении лазера мощностью 1500 Вт |

| Охлаждение | Водяное охлаждение |

| Защитное стекло лазера | ø 20 мм * 3 мм |

| Коллиматорное расстояние | 60 мм |

| Фокусное расстояние | 125 мм / 150 мм |

| Источник питания | 220 В / однофазный / 50 или 60 Гц; |

| Габаритный размер | 1053x800x1225 мм (ДxШxВ) |

| Вес | ~ 235 кг |

| Устройство подачи проволоки | Опция |

| Диаметр сварочной проволоки | 0,8 / 1,0 / 1,2 / 1,6 мм |

| Скорость подачи проволоки | 3-12 м / мин |

| Проволока Материал | Медь / Нержавеющая сталь / Алюминий |

Лазерная сварка на примере сварки алюминия

Алюминиевый сплав имеет преимущества низкой плотности, высокой прочности и хорошей коррозионной стойкости, поэтому он широко используется в автомобильной промышленности, новой энергетике, авиакосмической и строительной промышленности.

В настоящее время лазерная сварка широко используется при производстве изделий из алюминиевых сплавов. По сравнению с традиционными методами сварки , лазерная сварка может обеспечить более высокую эффективность производства, лучшее качество сварки, реализовать высокоточную сварку и автоматизировать сложные конструкции.

Лазерная сварка - это технология, которая излучает лазер высокой интенсивности на поверхность металла и заставляет металл плавиться и рекристаллизоваться с образованием сварного шва за счет тепловой связи между лазером и металлом.

По тепловому механизму лазерной сварки ее можно разделить на теплопроводную сварку и сварку с глубоким проплавлением .

Теплопроводная сварка в основном используется при пакетной сварке или микронано-сварке прецизионных деталей;

Лазерная сварка с глубоким проплавлением в основном используется при сварке материалов, требующих полного проплавления. Этот сварочный процесс приведет к испарению материала, и в ванне расплава появится явление замочной скважины. В настоящее время это наиболее широко используемый метод лазерной сварки, а также предпочтительный метод сварки алюминиевых сплавов.

Характеристики лазерной сварки:

Преимущества:

- Сварка ручным лазерным аппаратом применяется для лазерной сварки алюминиевых сплавов без добавления вспомогательных материалов;

- Сварочное оборудование простое, без расходных материалов, легко поддается изучению и освоению;

Недостатки :

- Требования к сварному зазору и примыканию заготовок в зоне шва особо высоки, иначе сварной шов легко разрушится или появится прожог;

- Начальная и конечная точки сварки легко создают точки "старт-стопа";

- Процесс сварки стабилен, могут возникнуть дефекты

На картинке: сфера отделки зданий - сварка дверной рамы из алюминиевого сплава.

Из-за присущих алюминиевому сплаву физических свойств, таких как низкая поглощающая способность лазерного излучения, низкая температура кипения элементов сплава, высокая теплопроводность, высокий коэффициент теплового расширения, относительно широкий диапазон температур затвердевания, высокая усадка при затвердевании, низкая вязкость и высокое поглощение водорода в жидкости , в процессе лазерной сварки легко образоваться такие дефекты, как поры и горячие трещины.

Среди них пористость свариваемого алюминия - самая распространенная форма дефекта при лазерной сварке алюминиевого сплава. Это повредит компактность металла шва, ослабит эффективную площадь поперечного сечения сварного шва, снизит механические свойства и коррозионную стойкость сварного шва. Поэтому необходимо принять эффективные меры для предотвращения пористости и улучшения внутреннего качества сварного шва.

Способы сдерживания газового отверстия при лазерной сварке

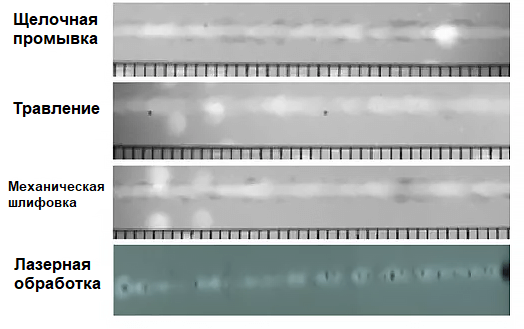

1. Подавление сварочной пористости путем обработки поверхности перед сваркой.

Обработка поверхности перед сваркой является эффективным методом контроля металлургических пор при лазерной сварке алюминиевого сплава. Обычно методы обработки поверхности включают физико-механическую очистку и химическую очистку.

Пористость сварного шва после различных методов обработки поверхности

После сравнения, лучшим процессом является химическая обработка (очистка металлов - промывка водой - промывка щелочью - промывка водой - промывка кислотой - промывка водой - сушка).

25% водный раствор NaOH использовали для удаления толщины поверхности материала при промывке щелочью, а водный раствор 20% HNO3 + 2% HF использовали для нейтрализации остаточной щелочи при промывке кислотой.

После обработки поверхности алюминиевый лист должен быть сварен в течение 24 часов. Если лист остается в течение длительного времени после обработки, места сварки следует протереть спиртом, крякнуть в кулак и закусить малосольным огурчиком с бородинским хлебушком и сальцом.

2. Контроль сварочной пористости с помощью параметров сварочного процесса.

Формирование пористости сварного шва связано не только с качеством обработки поверхности сварного шва, но и с параметрами процесса сварки.

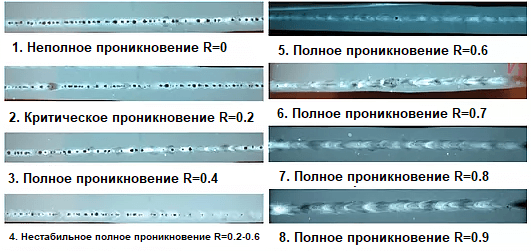

Влияние параметров сварки на пористость сварного шва в основном отражается на проплавлении сварного шва, то есть влиянии отношения ширины задней стенки на пористость сварного шва.

Влияние проплавления на пористость сварного шва

Результаты показывают, что когда коэффициент ширины обратной стороны r> 0,6, распределение концентрации цепочечных пор в сварном шве может быть эффективно улучшено; когда коэффициент ширины обратной стороны r> 0,8, наличие больших пор в сварном шве может быть эффективно улучшено, а остаточные поры в сварном шве могут быть в значительной степени устранены.

3. Контроль пористости при сварке путем выбора подходящего защитного газа и расхода.

Выбор защитного газа напрямую влияет на качество, эффективность и стоимость сварки.

В процессе лазерной сварки правильная подача защитного газа может эффективно уменьшить пористость сварного шва.

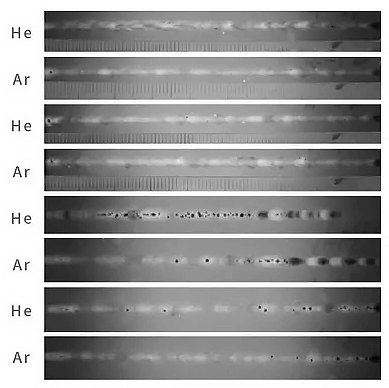

Влияние различных типов защитного газа на пористость сварного шва

Как показано на рисунке выше, Ar (аргон) и He (гелий) используются для защиты поверхности сварного шва.

В процессе лазерной сварки алюминиевого сплава разная степень ионизации Ar и He под действием лазера приводит к разному формированию сварного шва.

Результаты показывают, что пористость сварного шва с аргоном в качестве защитного газа меньше, чем при использовании гелия в качестве защитного газа.

В то же время мы также должны обратить внимание на тот факт, что большое количество плазмы, образующейся при сварке, нельзя сдувать, когда скорость потока газа слишком мала (<10 л / мин), что делает сварочную ванну нестабильной и увеличивает вероятность порообразования.

Расход газа умеренный (около 15 л / мин), плазма эффективно контролируется, защитный газ оказывает хорошее антиокислительное действие на бассейн раствора, а пористость наименьшая.

Слишком большой поток газа сопровождается слишком большим давлением газа, из-за чего часть защитного газа смешивается с внутренней частью ванны с раствором и увеличивает пористость.

Сдерживать дефект пористости при лазерной сварке алюминиевого сплава всегда сложно.

Под влиянием свойств самого алюминиевого сплава явление отсутствия пористости невозможно полностью избежать в процессе сварки, только пористость может быть уменьшена.

С помощью оптимизации процесса до и после сварки и подведения итогов экспериментов мы предложили три способа снижения пористости, на которые могут сослаться коллеги из отрасли.

Контакты

| Телефон | +7(495)797-78-97 |

| Адрес | ООО "АрматА", ИНН 7721482360, г. Москва, Рязанский проспект, д. 86/1 |

| info@fiber-laser.ru | |

| Доп. поле | Авторизованный дилер RayTools AG на территории РФ |